Wer mehr als einen Multiplus und/oder Batteriepack koppeln möchte, benötigt einen sogenannten Busbar-Verteiler, der alle DC-Leitungen zusammenführt, sodass die Energie zwischen den Geräten vernünftig ausgetauscht werden kann.

Wie ich das aktuell gelöst habe und wie man sowas relativ einfach nachbauen kann, um eine vernünftige Energiedistribution von mehreren hundert Ampere zu realisieren, ist Inhalt des nachfolgenden Howto-Blogpost.

Busbar-Größe bestimmen

Ich wollte eine Kupferschiene mit sechs Haltepunkten, um später drei Multiplus 5000 (Affiliate-Link) und drei Batteriepacks (hier vorgestellt) zusammenschließen zu können.

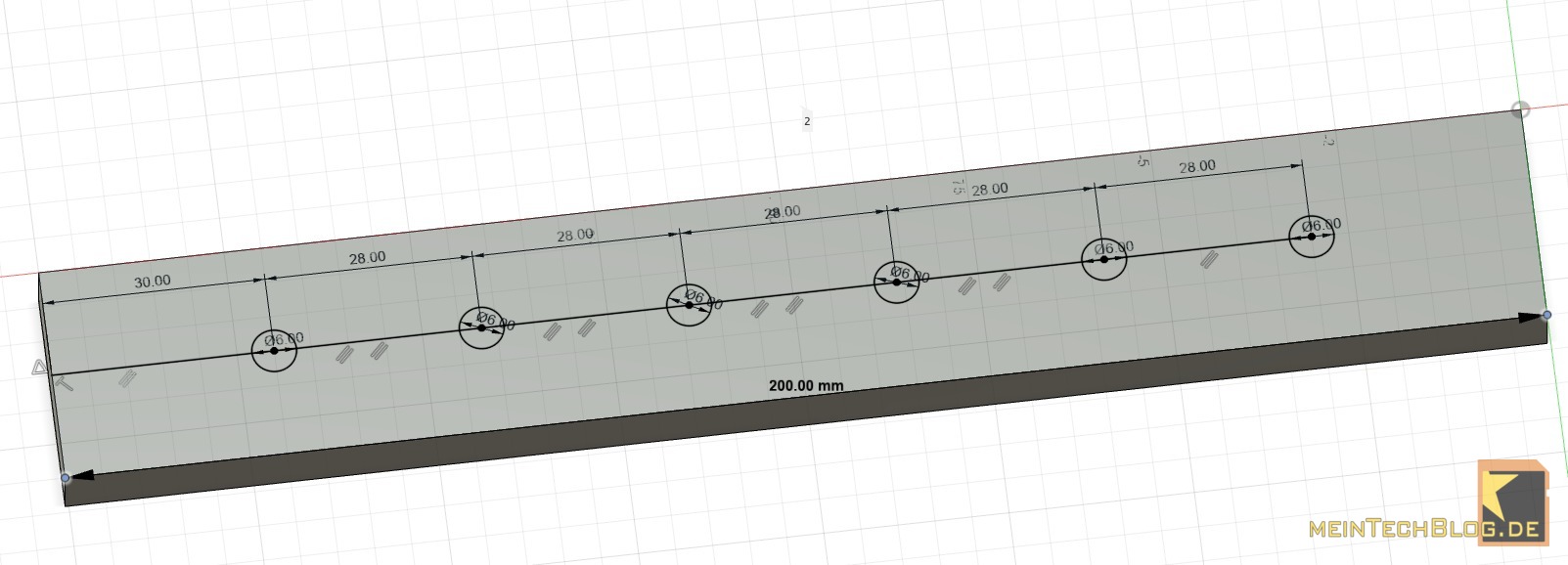

Also erstmal das CAD-Programm anschmeissen und die Planung starten. Ich habe mich dafür entschieden zwischen den späteren Gewindelöchern 28mm Platz zu lassen und nach “außen hin” rechts und links der Busbar jeweils 30mm, was sich im Nachhinein als ziemlich perfekt herausgestellt hat:

Die Kupferschiene ist damit exakt 20cm breit, was mir später auch erlaubt hat ein 3D-Gehäuse zu entwerfen und mit meinem “stink normalen” Ender 3 Pro (Affiliate-Link) zu drucken. Dazu später mehr.

Passende Kupferstangen besorgen

Damit sich die Elektronen möglichst ungehindert in großer Anzahl bewegen können, ohne das Material unnötig zu erwärmen (Stichwort Wirkungsgrad), benötigt man erstmal das richtige Material. Denn bei 48V fließen schnell mal gewaltige Stromstärken von 100A oder (auch viel) mehr.

Am besten geeignet ist dabei annähernd 100%iges Kupfer in Form einer Kupferschiene, besser gesagt Elektrolytkupfer (Wiki-Link), welches optimale Voraussetzungen für diesen Zweck bietet. Oftmals fällt dabei auch der Betgriff E-Cu, CW004A, Cu-ETP.

Meine Empfehlung, egal wie groß oder klein die Anlage dimensioniert ist:

Verwendet Kupferbars mit 30x10mm Durchmesser, denn damit kommt man auf 300mm2 Querschnitt, was quasi in allen Lebenslagen ausreichend sein sollte – zumindest im Eigenheim. Ich spare mir deshalb hier auch weitere Querschnittsberechnungen, da das mehr als ausreichend und für viele hunderte Ampere dimensioniert ist.

Kleiner und dünner geht natürlich auch, wenn man bspw. nur zwei Batteriepacks an einem Multiplus betreiben möchte, aber je filigraner die Kupferschienen, desto weniger fest bzw. gut halten später vermutlich die aufgeschraubten Ringkabelschuhe – und diese sollten schon sicher montiert sein.

Ich hatte mir zwei Kupferschienen a 200x30x10mm geordert LENZ Massive Kupferschiene, blank, ECB 30-10-200 / Art-Nr. 10803 (Affiliate-Link), aber je nach Verfügbarkeit muss man sich eben einen anderen passenden Anbieter suchen.

Ringkabelschuhe auswählen für spätere Bohrungen

Da ich noch genug A14-M6 Rohrkabelschuhe 70mm² M6 (Affiliate-Link) übrig hatte, habe ich mich für M6-Bohrungen entschieden, die eine gute Auflagefläche bieten und für diesen Zweck sehr gut geeignet sind. In nachfolgendem Bild sieht man links die M8-Variante, rechts das M6-Pendant – beide mit der Aufnahmemöglichkeit für eine 70mm2 Leitung:

Wichtig ist dabei, dass man hochwertige Ringkabelschuhe (vgl. Bild) benutzt, die aus verzinntem Kupfer bestehen und massiv verarbeitet sind.

Gewinde in Kupfer-Busbar bohren

Dann geht es ans eigentliche Bohren der M6-Gewindelöcher. Ich hatte den Luxus diese Arbeit an meinen freundlichen Nachbarn “outsourcen” zu können, der dafür professionelles Equipment zur Verfügung hat:

Die Gewinde kann man aber auch selbst schneiden. Das habe ich neulich erst mit einer Aluplatte gemacht:

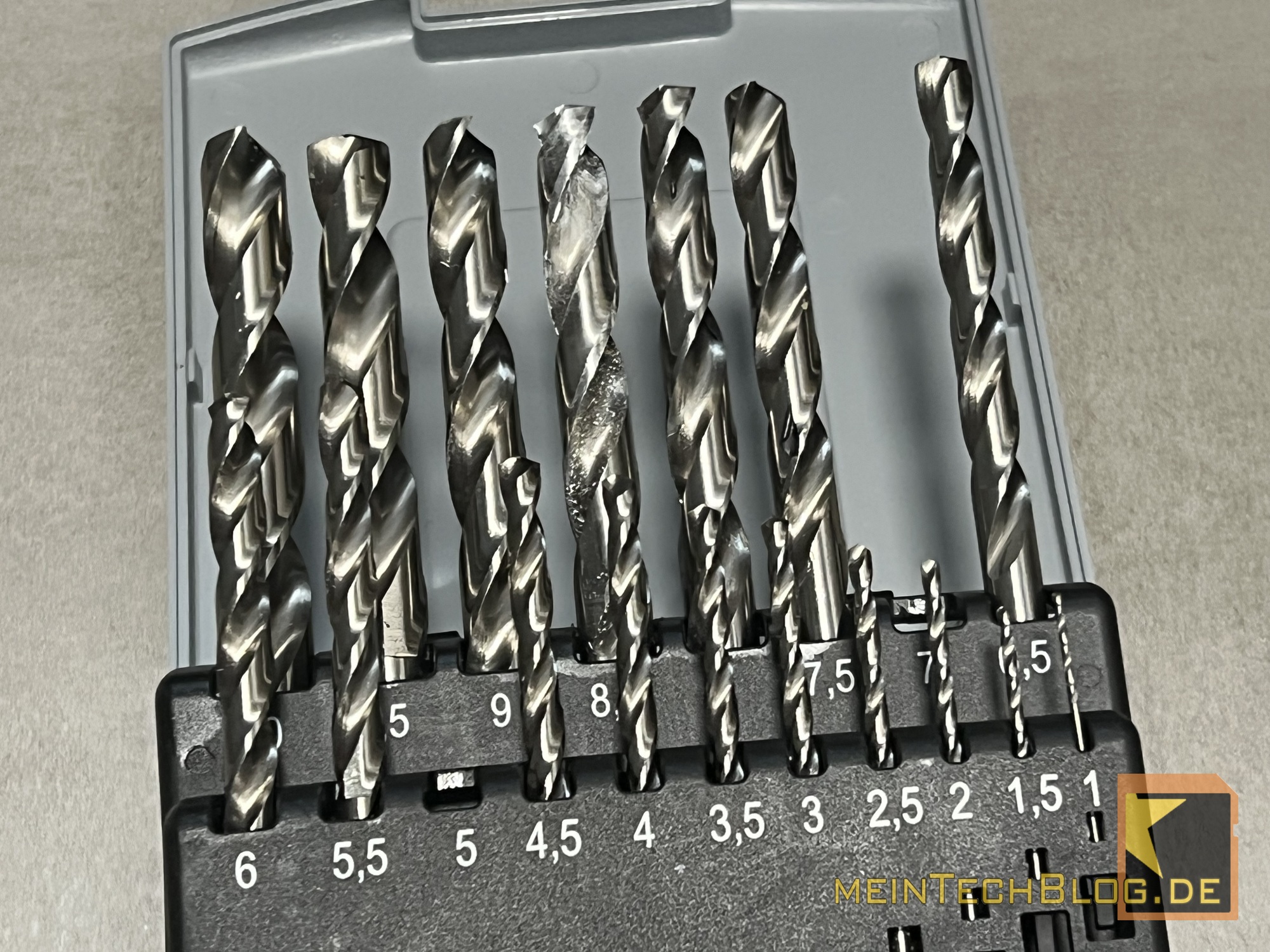

Am einfachsten holt man sich einen günstigen Gewindeschneidersatz (Affiliate-Link), der zwar nicht für hunderte Bohrungen geeignet ist, für den Hausgebrauch jedoch sicherlich ausreichend sein sollte.

Alu lässt sich damit per Hand echt easy bohren, bei Kupfer dürfte es etwas schwieriger sein. Also immer schön langsam vorarbeiten, man muss ja auch nur wenige Gewinde eindrehen. Damit man auf möglichst wenig Widerstand beim händischen Eindrehen stößt, sollte man am besten vorher mit einem 0,5mm dünneren Metallbohrer vorarbeiten. Im Falle der M6-Bohrung also mit einem 5mm Metallbohrer.

Auch hier empfehle direkt ein Metallbohrerset (Affiliate-Link), sofern nicht eh bereits in der heimischen Werkzeugkiste zu finden.

Insgesamt kann man sich aber auch “langsam” vorarbeiten. Am besten klappt das, wenn man sich mit einem Akkuschrauber erst mit einem 3-4mm starken Bohrer einmal durcharbeitet, dann den 5mm Bohrer hinterherjagt und zum Schluss eben das 6M-Gewinde händisch eindreht.

Wer möchte, kann bei den Arbeitsschritten auch etwas Bohr- und Schneideöl (Affiliate-Link) aufbringen. Wenn man nicht allzu schnell arbeitet, benötigt man dieses aber nicht zwingend – zumindest meine Meinung.

Ringkabelschuhe auf Busbar schrauben

Am besten versucht man direkt nach der ersten Gewindeeindrehung aus, ob alles so passt, wie man es sich vorstellt. Ich habe mich hierbei für M6x20 Sechskantschrauben Edelstahl (Affiliate-Link) entschieden, die also noch knapp 7mm unter der Busbar herausschauen und später in das 3D-Druckgehäuse “eintauchen”. Dazu später mehr.

Zwischen Schraube und Ringkabelschuh fehlt dann nur noch ein passender M6 Federring (Affiliate-Link) und eine M6 Beilegscheibe (Affiliate-Link).

3D-Gehäuse designen

Also wieder Fusion 360 anschmeissen und ein 3D-Gehäuse basteln. Meine aktuellste Version gibt es zum Nachdrucken hier zum Download: Busbar Gehäuse 6x M6 (2365 Downloads )

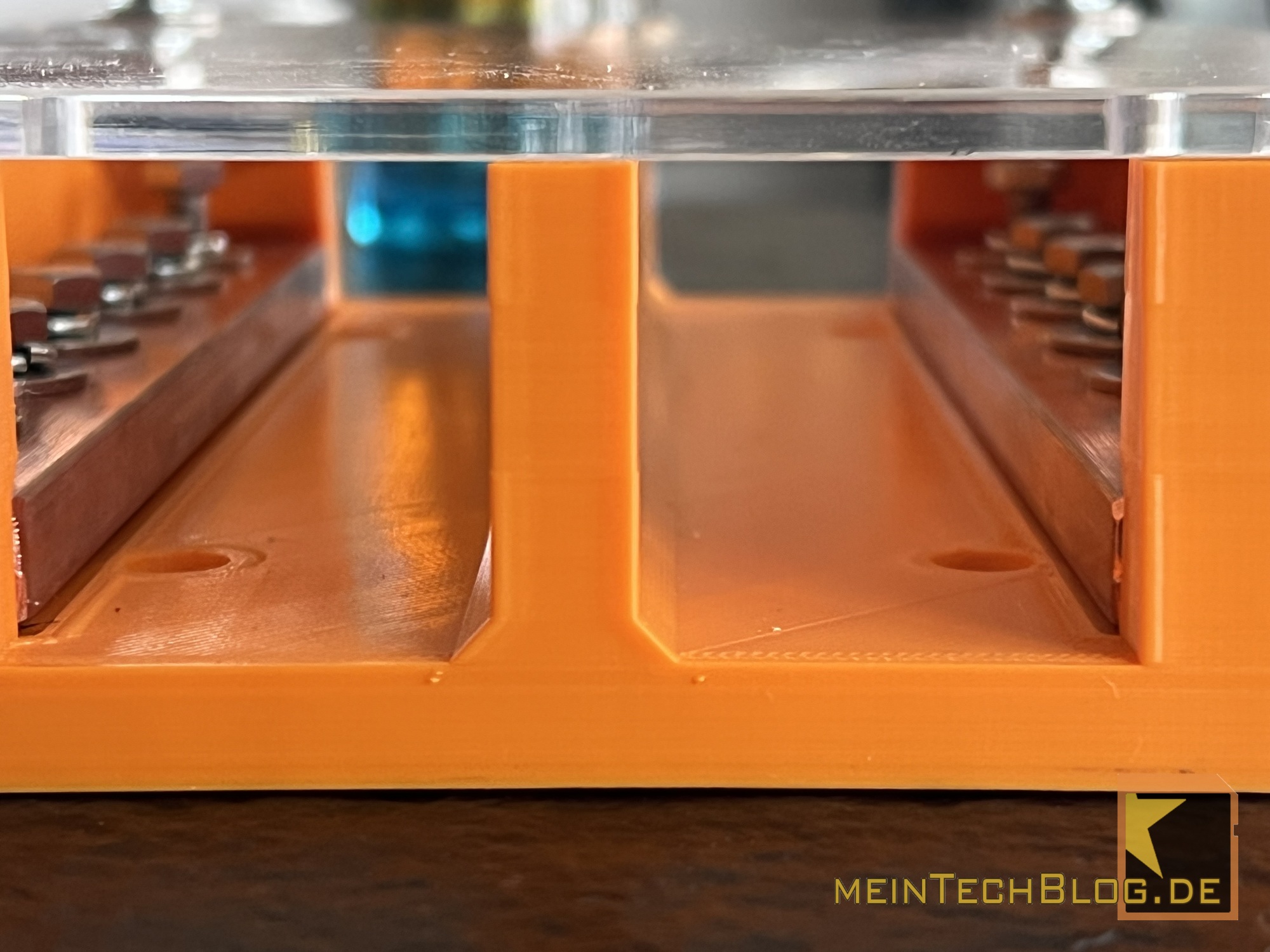

Das Gehäuse ist exakt 210mm breit und lässt sich so exakt noch mit meinem 3D-Drucker anfertigen – sofern man im Slicer die Option “Build Plate Adhesion Type” auf “None” stellt:

Ich habe das Gehäuse dabei so designt, dass die Kupferbars “automatisch” gehalten werden, sobald mind. zwei Schrauben durch die Kupferschiene eingedreht werden. Das Gehäuse selbst kann dann mit vier Senkkopfschrauben an der Wand befestigt werden.

3D-Gehäuse drucken

Benutzen sollte man dabei mindestens PETG-Filament (Affiliate-Link), welches im Vergleich zu PLA wesentlich wärmebeständiger ist. Und ja, wenn die Busbars “schmelzen”, schmilzt auch das Filament und damit das Gehäuse. Aber wenn es mal so weit kommen sollte, hat man wohl andere Probleme als ein nicht mehr intaktes Busbar-Gehäuse…

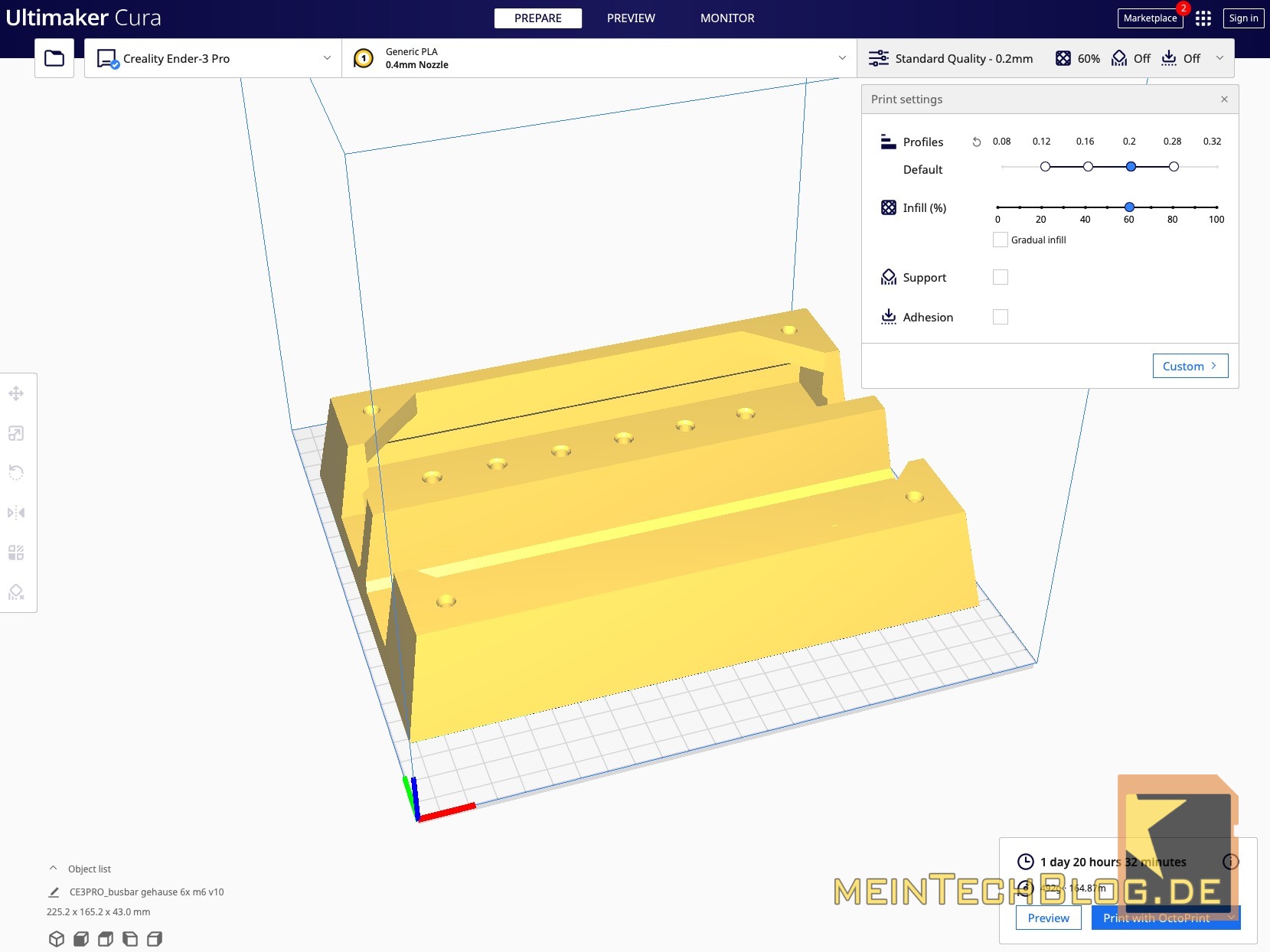

Also erstmal Cura anschmeissen und das Modell slicen:

PETG drucke ich gewöhnlich mit 250 Grad und einer Plate-Temp von 80 Grad. Füllgrad habe ich 60% gewählt, wobei man hier knapp unter 500g Filament herauskommt. Also könnte man mit einer 1kg Spindel auch mal 2 dieser Modelle drucken, sofern es beim ersten Mal nichts geworden sein sollte. Support braucht man übrigens zum Drucken nicht, darauf habe ich beim Design von vorne herein geachtet.

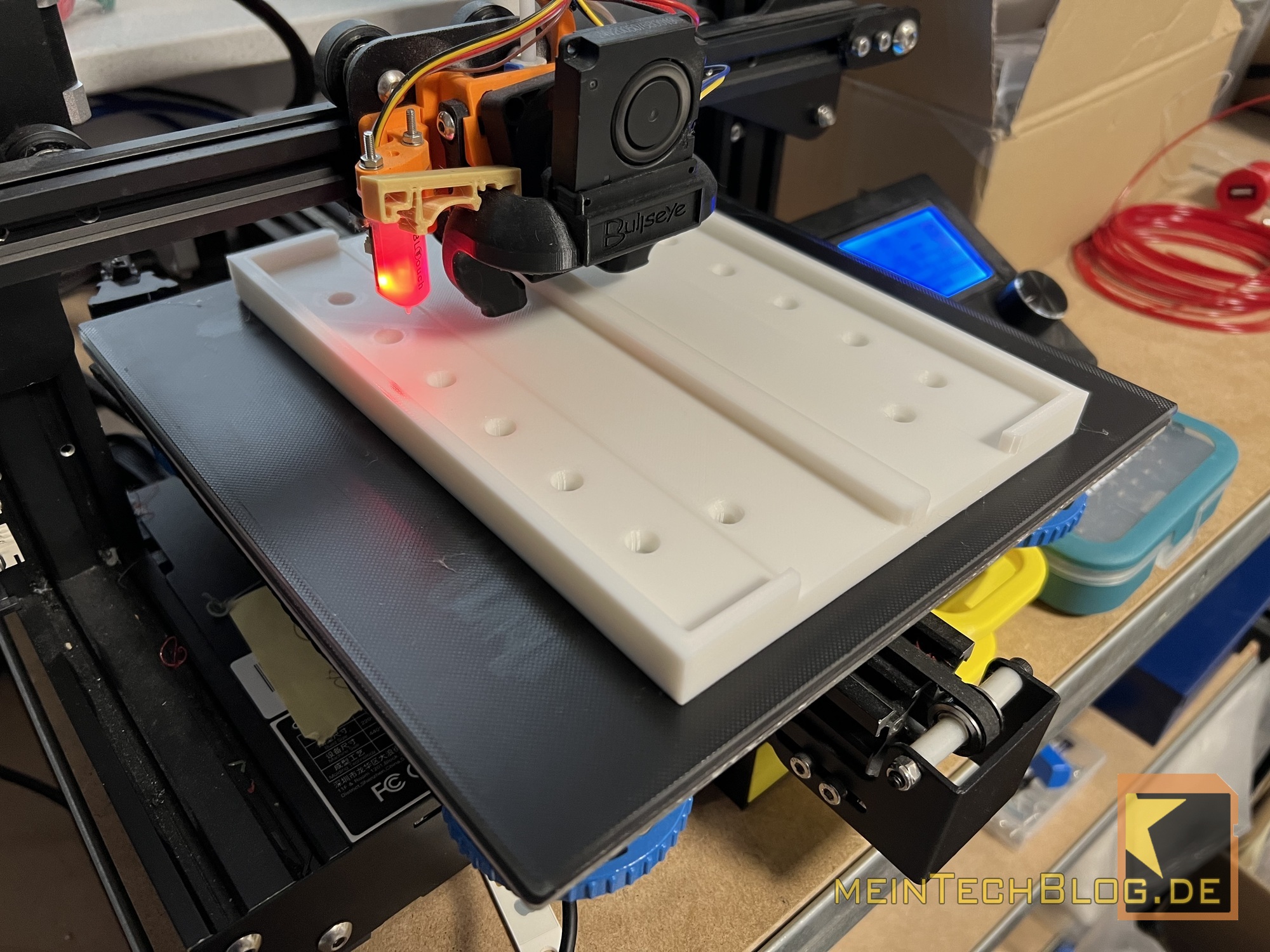

Hier entsteht die erste Version des Gehäuses, wobei das stabilitätstechnisch noch nicht optimal war:

Mittlerweile bin ich bei v10 angekommen – aber natürlich nicht jedes mal neu gedruckt. 😀

Busbars ins Gehäuse montieren und Plexiglas aufschrauben

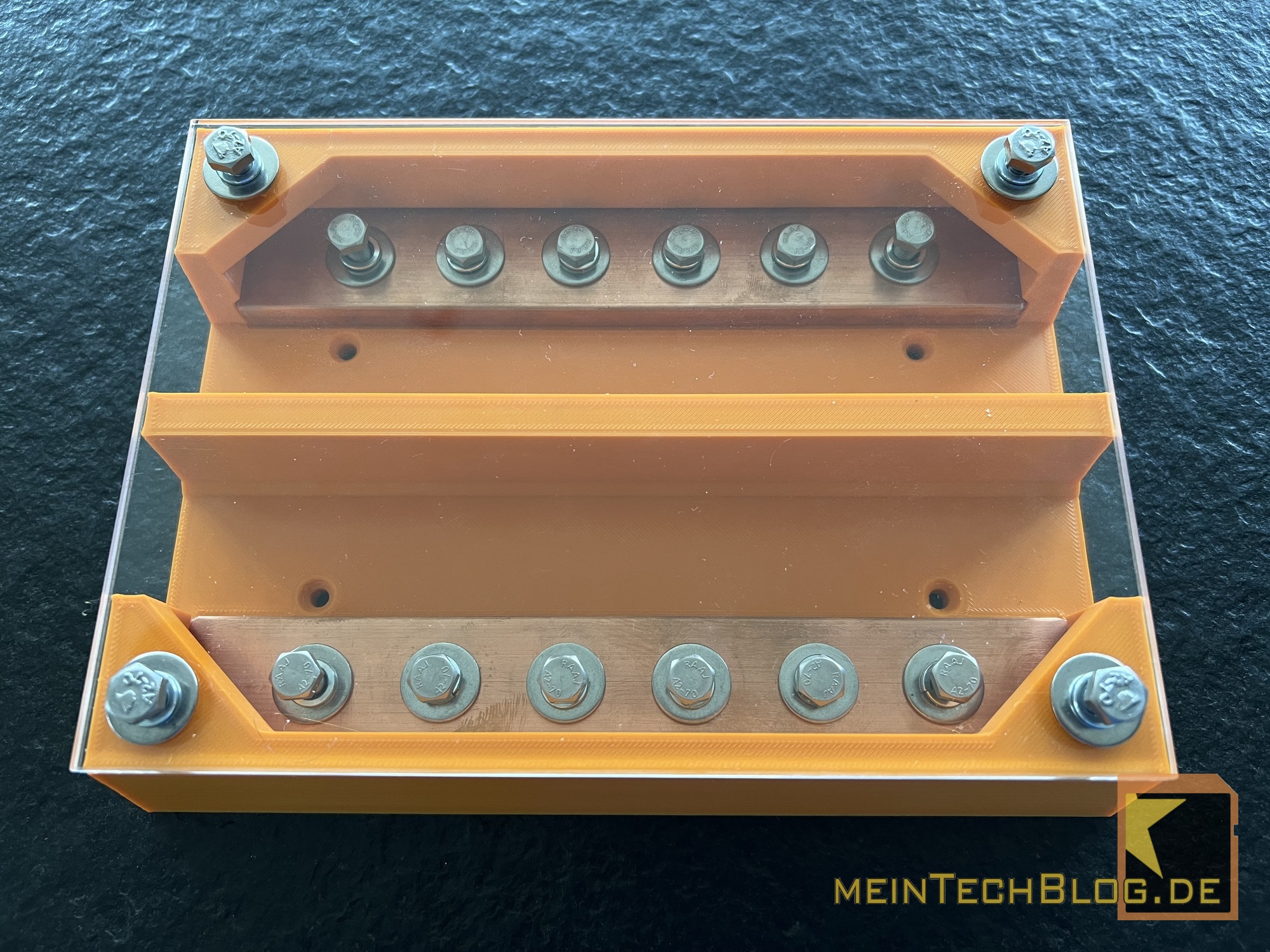

Und tada – es passt alles absolut perfekt zusammen:

Als Berührungsschutz habe ich dann noch eine passende Plexiglasplatte mit den Maßen 210x115x5mm geordert. Mein Anbieter ist aktuell wohl nicht mehr verfügbar, aber auf ebay bin ich spontan hier (externer-Link) fündig geworden.

Hier einfach eine 300x200x5mm Platte wählen und als Kommentar schreiben, dass man die oben genannten Maße benötigt. Die vier Schraublöcher lassen sich dann nach Erhalt der Plexiglasplatte einfach mit einem 6,5mm Bohrer integrieren. Dabei nicht zu viel Druck ausüben, damit die Platte nicht springt – die Arbeit einfach dem Akkuschrauber überlassen…

Die Plexiglasplatte wird dann mit vier weiteren M6-Schrauben (die gleichen wie für die Busbars) montiert – eben auch mit zwischenliegendem Federring und Beilegscheibe. In Summe benötigt man also jeweils 16 Stück.

Busbar-Verteiler fertig montieren

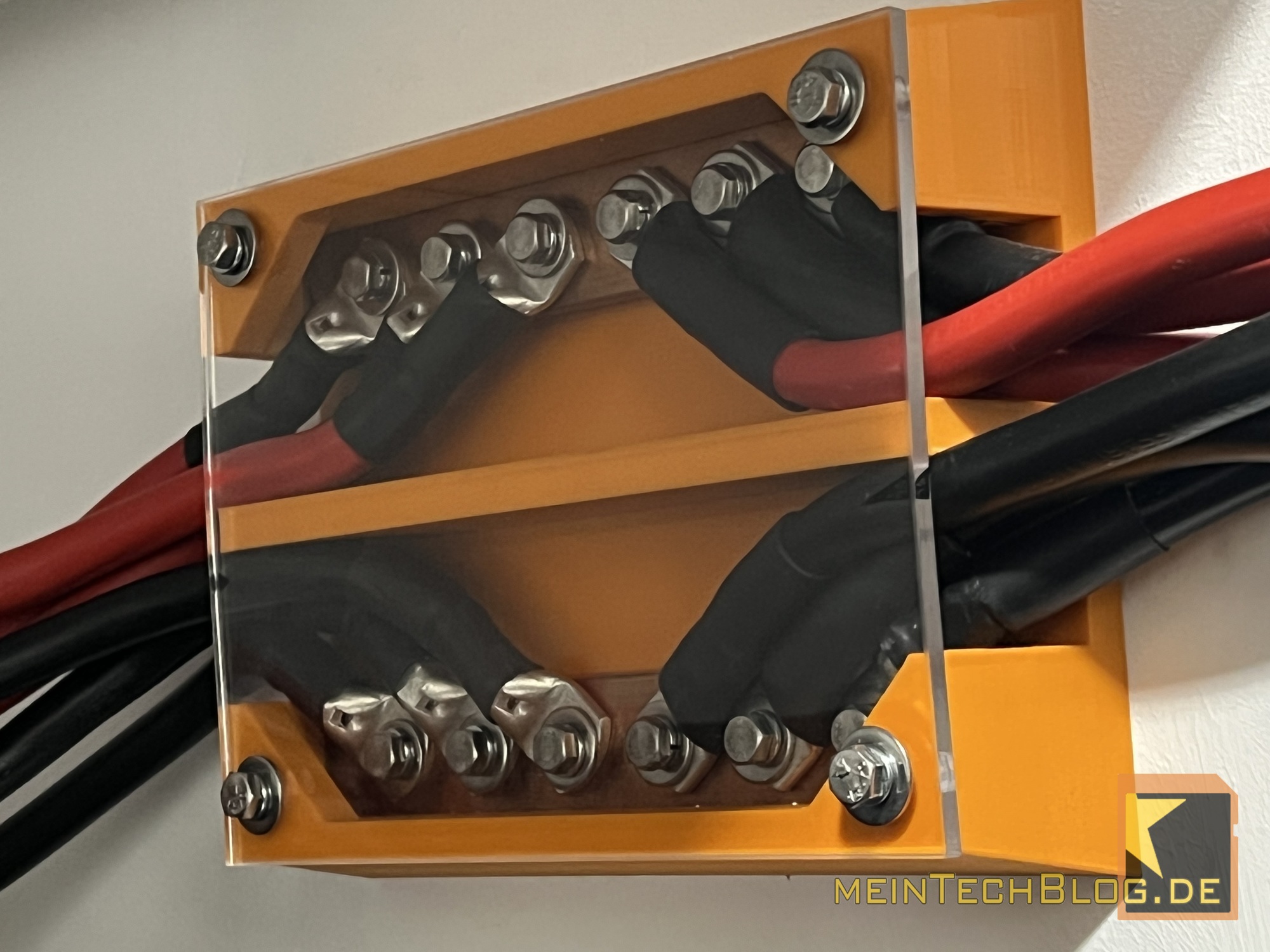

Jetzt lassen sich alle Anschlussstellen belegen und die entsprechenden Leitungen anschrauben:

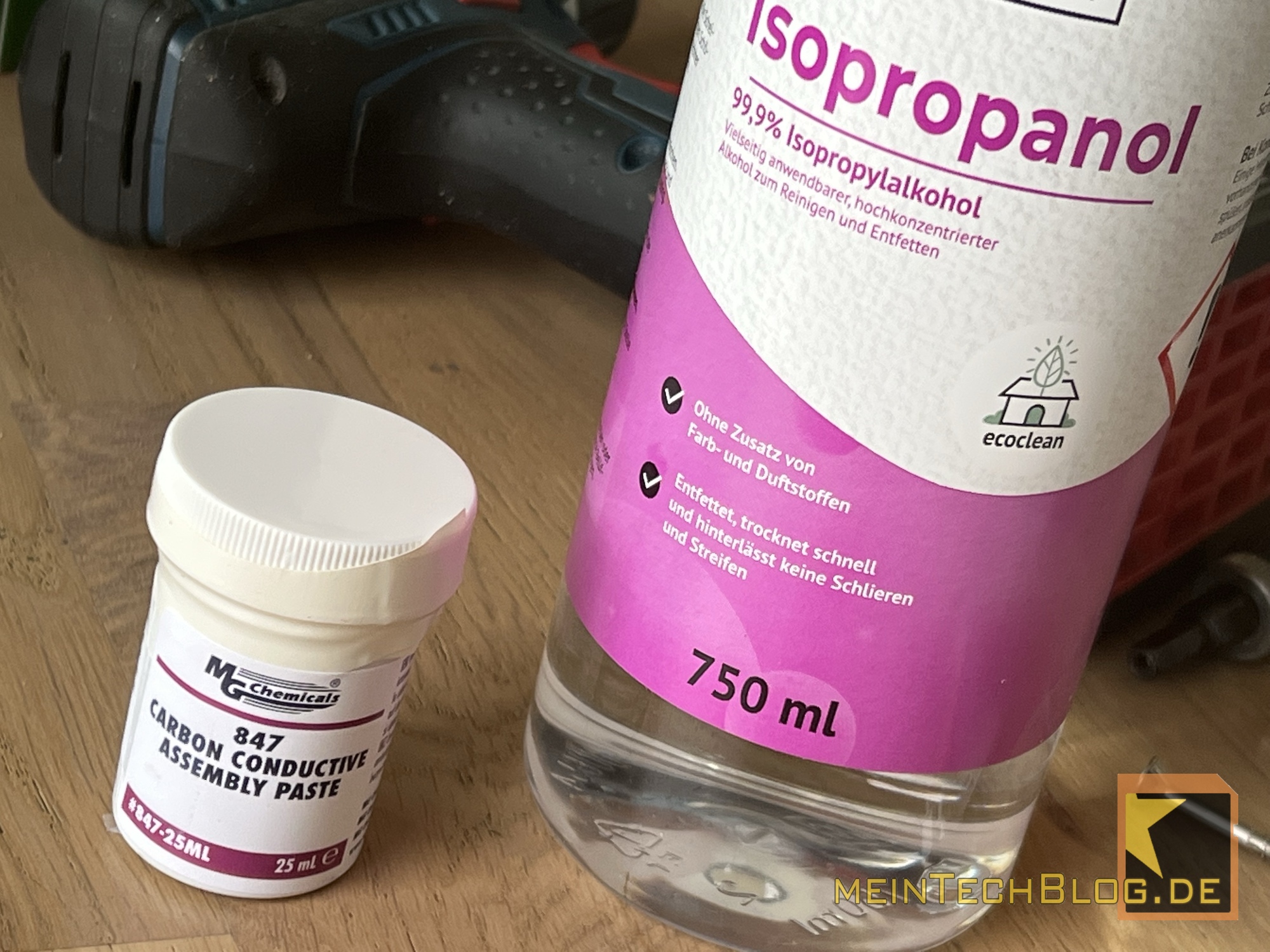

Um eine perfekte und dauerhaft zuverlässige elektrische Verbindung zwischen Kupferbusbars und Ringkabelschuhen herzustellen, empfehle ich – wie immer – eine Reinigung mit Isopropanol (Affiliate-Link) und das Auftragen von Carbon Conductive Assembly Paste (externer Link):

Mehr Infos dazu auch im Blogpost Operation Hausspeicher – Batteriepack bestücken.

Aus meinem täglichen Leben

Grob überschlagen bekommt man für knapp 100 Euro einen soliden Busbarverteiler, der seine Arbeit zuverlässig verrichtet. Wer das Gehäuse lieber aus Siebdruckplatten (Affiliate-Link) bauen möchte bzw. einfach keinen 3D-Drucker zur Verfügung hat, kann dies natürlich ebenso gut machen – vermutlich auch ohne großen Materialaufpreis.

In oben gezeigter Kombination läuft die Anlage jedenfalls seit Monaten absolut reibungsfrei, auch wenn ich bei insgesamt 3 angeschlossenen Batteriepacks und 3 Multiplus 5000 über einen längeren Zeitraum 12kW Leistung abrufe, was bei knapp 50V ja immerhin 240A sind. Die Kupferschiene wird dabei nichtmal handwarm, was bei dem fetten Querschnitt von 300mm2 aber auch nicht sonderlich überraschend ist.

Wichtig ist insgesamt, dass die Verbindungen – ich habe das bereits öfter schon erwähnt – vernünftig ausgeführt sind, da man dort sonst ungewollt enorme Temperaturen erreichen kann.

34 Kommentare

Anstatt Löcher in Kupfer zu bohren, kann man die Kabel auch direkt auf die Schienen klemmen.

(Link zu Foto meiner installation folgt demnächst, mein Blogupdater hat gerade Schluckauf …)

Für M6 Gewinde wird ein 5,0mm Bohrer verwendet Außendurchmesser -Steigung). Es gibt auch Tabellen für die Kernlochbohrer im Internet. Alles andere ist Murks und führt zu ausgerissenen Gewinden. Im Zweifelsfall lieber Satzgewindebohrer (3 Stück) verwenden, da nimmt ein Gewindebohrer nicht so viel weg wie beim Maschinengewindebohrer.

Viel Erfolg beim Nachbau!

Hi Joachmin,

danke für dein Feedback. Hast natürlich Recht, ich habe den Blogpost angepasst…

Viele Grüße

Jörg

Hallo Jörg,

danke für die 3D Modelle, eine optisch wirklich sehr schöne Lösung. Trotzdem fällt das für mich in die Kategorie Kunstwerk aka Liebhaberei 🙂

Das “lohnt” sich nur dann, wenn man gratis Zugriff auf das professionelle Werkzeug inkl. 3D Drucker hat. Wenn man sich die Busbar beim Schlosser bearbeiten lässt und für das Gehäuse in einen 3D Shop gehen muss, dann wird das ziemlich teuer. Ich bin der Meinung, dass man sich im Selbstbau auf die Bereiche konzentrieren sollte, wo man wirklich Geld gegenüber fertigen Produkten sparen kann oder wo es gar keine passenden Produkte gibt. Eine fertige Busbar kostet auch nicht viel mehr und die eigene Zeit ist auch nicht wirklich Null Euro pro Stunde wert.

Hi Undercat,

man könnte noch die Kategorie Detailverliebheit dazunehmen. So what – jeder kann es so machen, wie er es für richtig hält. Ich wollte einfach mal zeigen, wie ich es gelöst habe, da ich schon zig Mal danach gefragt wurde.

Wer will, kann sich eine fertige Busbarlösung kaufen, darüber braucht man nicht diskutieren. So wie hier gezeigt, kann man eben komplett individuelle Lösungen anfertigen. Für einen Kumpel baue bspw. eine Busbarlösung mit 4 Aufnahmepunkten für zwei Batterien, einen Inverter und einen Platz als Backup (evtl. späteren Laderegler). Das kostet dann an Material inkl. allem knapp 35-40 Euro. Denke nicht, dass ich das irgendwo als Fertiglösung ähnlich günstig bekommen würde.

Definiere “fertig”. Sammelschiene 10€ (kann man bei “kleinen” Systemen in der Mitte durchsägen, ansonsten braucht man zwei), Klemme 1,20€ pro Kabel. Halterungen für die Schienen habe ich bisher keine brauchbaren gefunden, somit kommt sie aus dem 3D-Drucker. Den Kleinverteiler mit Hutschiene eine Nummer größer bestellen, nochmal 10€.

Alles in Allem billiger als das Werkzeug zum Gewindeschneiden. 😉 Zumindest wenn man den 3D-Drucker schon hat … oder jemanden findet, der mal eben vier PETG-Kleinteile drucken kann.

Mit “fertig” meine ich einfach eine Busbar mit vorgebohrten Löchern, Schrauben und einem passenden Gehäuse dazu. Die gibt es für wenig Geld und in fast allen Größen. Und mit wenig meine ich nicht 1,20 sondern vernachlässigbar im Vergleich zu sonstigen Ausgaben für so eine Anlage und das nötige Werkzeug.

Jörg hat es eh schon richtig geschrieben, es geht nicht darum, den Sinn und Unsinn von Busbars im Selbstbau zu diskutieren. Ich will die Arbeit hier nicht schlechtreden oder jemandem die Freude am Selbstbau verderben. Am Ende des Tages bin ich vermutlich nur neidig, weil mir die Zeit und die Ausrüstung für diese Art von “künstlerischer” Beschäftigung fehlen. Jörg macht es wenigstens für Publikum. Da gibt es auch Leute, die bauen auf Youtube in mehreren Wochen ein zwei Meter großes Modell aus Styroporsteinchen, einfach nur weil es lustig ist. Da schaue ich mir lieber seinen Blog über eine Busbar an 🙂

Hi Undercat,

also mir verdirbst du den Spaß am Selbstbau sicherlich nicht. 😉

Wer Bock hat sowas selbst zu bauen, tut es einfach. Wer keinen Nerv darauf hat, kauft eine fertige Lösung – oder lässt es eben ganz…

Grüße

Jörg

Nimmt lieber einen Victron Lynx Power In, rüstet die Sicherungen nach schon hat man eine super saubere Lösung für 150€ bis 1000A und beliebg erweiterbar. aber hey wer lieber basteln will – just do it 🙂

Hatte die Sicherungen ja bereits im Batteriepack untergebracht – möglichst nahe an den Batterieziellen. Da wären zusätzliche Sicherungen im Busbar-Verteiler einfach overkill. Aber finde die Lynx-Lösung auch echt schick gelöst…

JensEnergiewende verwendet die Sicherungen im Batteriekasten und nach der Bushbar-Verteilung vor dem Victron Multi_plus-2, ich denke, so verkehrt ist das nicht, Grüße Uli

Absolut richtig, es ist nicht nur “nicht verkehrt” sondern eine zwingend notwendig Sicherheitsmaßnahme zum Schutz der Zuleitung zum MP2, wenn man mehrere Stromquellen parallel am Busbar hat.

Guten Tag,

ich lese, dass Edelstahl ist gar nicht so gute Strom Leitfähigkeit, Eigenschaft hat,

warum nehmen sie die Scheiben wie auch Mutter schrauben alles aus Edelstahl?

Ansonsten, gefällt mir super gut.

Viele Grüße Sigi

Hi Sigi,

das Entscheidende ist der Kontakt zwischen Rohrkabelschuh und Kupferschiene selbst. Der Rest ist meiner Meinung nach nicht ausschlaggebend – zumindest meine bisher nicht weiter differenzierte Meinung. Lasse mich aber gerne vom Gegenteil überzeugen…

Viele Grüße

Jörg

PS: Ausserdem hatte ich die Edelstahlvariante “rumliegen”. Deshalb auch nicht wirklich weiter nachgedacht.

Schöne Lösung. Ich frage mich nur, ob es nicht besser wäre, den Plus und Minus Pol räumlich weiter zu trennen, um jedes versehentliche Überbrücken mit einem Schraubenschlüssel oder einer Zange zu verhindern; also eine horizontale Anordnung nebeneinander. Ansonsten vielen Dank für die tolle Anleitung.

Hi Dipps,

guter Einwand. Vielleicht könnte man das noch optimieren durch zwei getrennte Plexiglasplatten (einmal für die + und einmal für die – Seite), die man dann separat abschrauben kann. Ich würde aber sowieso dringend empfehlen daran keine Arbeiten im “laufenden Betrieb” vorzunehmen. Am Besten erstmal alle Komponenten ausschalten bzw. trennen und dann erst Hand anlegen, um auf der sicheren Seite zu sein…

Viele Grüße

Jörg

Hi Jörg,

der Busbarverteiler ist wirklich klasse geworden. Eine Sache fehlt meiner Meinung nach noch: Du müsstest eine Zugentlastung für die Kabel vorsehe.

Eine Zugentlastung ist nur dann wichtig, wenn das Gesamtsystem oder die Kupferstreifen abbrechen könnten. Das sollte hier nicht geschehen, da das Gehäuse ordentlich festgemacht werden kann und alles einen soliden Anschein hat.

Man sieht leider auf den Fotos nicht die komplette Anlage, um es abschließend bewerten zu können. Da die Posts hier aber oft als Anleitung verwendet werden, beiliegend einmal der Ausschnitt aus der VDE-0100. Dann kann es jeder selbst beurteilen.

„An Stellen, an denen Kabel und Leitungen nicht von Tragelementen oder durch ihre Verlegung gestützt werden, müssen sie durch geeignete Maßnahmen in Abständen befestigt werden, dass eine Beschädigung durch ihr Eigengewicht vermieden wird.“

weiter wird im Abschn. 522.8.1.4 gefordert: „Wenn eine andauernde Zugbeanspruchung auf die Kabel und Leitungsanlage besteht, z. B. durch eigenes Gewicht bei senkrechter Verlegung, müssen Kabel- oder Leitungsbau- art, Querschnitt und Befestigungsart dafür ge- eignet sein.“

Danke Andy fürs Teilen der VDE-Normen!

Also bzgl. der Verbindungen – insbesondere auf Seiten der Kupferschiene – mache ich mir keine Sorgen. Da kannst du dran ziehen und zerren, ohne dass irgendetwas passiert. Am Ende ist es eben entscheidend, wie die Kontaktierung im Detail ausgeführt wurde bzw. dass die Rohrkabelschuhe vernünftig auf die Leitungen “gequetscht” wurden.

Viele Grüße

Jörg

Hallo Jörg, das habe ich auch gedacht, aber für den Fall das sich ein Kabelschuh löst (Pferde-Apotheke-Kotzen) könnte es doch hilfreich sein. Ich habe oben beschrieben, dass es reicht, habe selbst die Variante von Jens kopiert und spiele mit dem Gedanken unten eine Klemmleiste aufzuschrauben, die die Kabel zusätzlich einzuklemmen.

Hallo Jörg, Du hast es wie immer interessant ausgeführt. Als nicht Profi habe ich eine vielleicht dumme Frage: Könnten die MPPT s nicht auch mit auf die Sammelleiste? Und wenn ja, warum hast Du es nicht getan?

Viele Grüße, Jan Paul

Hi Jan,

bin bei weitem auch kein Profi. Man muss sich in neue Themen eben intensiv einlesen und Fragen stellen – so wie du… 👍

Die MPPTs kommen auf die DC-Sammelscheine, klar. Nur habe ich davon (zumindest bis jetzt) keinen Einzigen. Mein 30kW SolarEdge PV-Wechselrichter ist AC-gekoppelt (dreiphasig) – was Vor- und Nachteile hat. Wäre eigentlich auch mal eine “Gegenüberstellung” interessant. Wenn man nur mehr Zeit hätte… 🙈

Viele Grüße

Jörg

Eine Busbar, ähnlich dem Victron Lynx DC, wäre toll. Die haben dass echt toll hin bekommen mit der Kabelführing.

Wer Interesse hat, habe einen passenden Deckel zu dem Verteiler gezeichnet, falls jemand den lieber drucken möchte, als aus Plexiglas zu bestellen…

Der Deckel ist natürlich nicxht durchsichtig, passt aber ganz genau auf den Block und kann mit M6 Senkkopfschrauben befestigt werden.

Außerdem hat er eine + / – Beschriftung.

Wer Interesse hat, gerne melden, oder Jörg, du hast eine Möglichkeit wie ich dir den File schicken kann, dann kannst du ihn hier auch hinzufügen.

Viele Grüße,

Ingo

Hi Ingo,

coole Idee! Gerne per Mail an mich und ich lade die Datei im Blog hoch – sofern das ok ist für dich.

Viele Grüße

Jörg

Hallo zusammen,

ich habe hier noch einen Probedruck des Gehäuses in Schwarz mit einer leichten Stufenbildung aufgrund eines nicht optimal eingestellten 3-D Druckers liegen. Volle Funktionalität. Falls jemand aufgrund fehlenden 3 D Druckers das Gehäuse gegen Erstattung der Materialkosten haben möchte, bitte unter sladetheleveller at gmx.de melden.

Gruß,

Chriss

Hey Chriss,

ich hab dir mal ne Mail geschickt 😉

VG

Frank

So, Frank hat das Gehäuse übernommen, bin froh das es wo anders noch Verwendung findet.

Gruß,

Chriss

Hallo Jörg,

tolle Seite – hab mir viel abgeschaut!

Darf ich um Deine Meinung/Rat fragen?

Ich habe 2 x Eigenbauboxen mit je 24V (8x 3,2V CATL 280AH) mit Daly 150 A BMS

Lauter gleiche Zellen, alles ident (kabellängen, …)

Die 2 Akkus sind dann parallel zusammengeschlossen wo es zum Wechselrichter geht.

Im Betrieb geht der SoC der beiden Akkus laut Daly BMS App immer wieder auseinander (bis Delta 20%), die Spannung der Zellen ist aber bei beiden Akkus gleich …? bzw. alle Zellen beider Akkus haben zB max. zw. 3,19 und 3,20

Ich habe alle Zellen initial parallel mit 3,6V mit Labornetzteil geladen

Der eine Akkus zeigt im Betrieb Zelldifferenzen von 0,004-0,006 V, der andere noch weniger, nur wenn sie leer werden wirds etwas mehr. Aktiver Balancer ist auch verbaut.

Ich kann mir nicht erklären warum der SoC so auseinander geht?

Oder stimmt die App/Berechnung nicht?

Danke für Deine Meinung!

LG Harry

SoC-Drift bspw. durch:

-Shunt-Messung der Daly BMS zu ungenau bei geringen Strömen

-Shunt nicht kalibriert und dadurch ist die Messung ungenau (beim JBD lässt sich das kalibireren, kein Plan ob das bei Daly auch geht…)

-wenn hin und wieder nicht komplett vollgeladen oder leergefahren wird, hat das BMS keinen Referenzpunkt, wodurch im mittleren Spannungsbereich dann über die Zeit der SoC zwangsläufig auseinanderläuft, wenn die Shunt-Messung nicht 100%ig korrekt ist (was in der Praxis gar nicht geht).

Viele Grüße

Jörg

Danke Jörg!

Ist das problematisch? Wenn ein Akku schneller leer oder voll ist greift ja eh das BMS ein ..?

LG Harry

Das BMS ist als Schutzinstanz da, korrekt. Im Normalfall sollte das aber nie auslösen. Am besten ist das System so aufgebaut, dass ein Balancer nach oben hin eingreift und die Spannungen der Zellen wieder zusammenführt und insgesamt die Lade- bzw. Entladeleistung gedrosselt wird, wenn definierte Grenzen “volttechnisch” nach oben bzw. unten erreicht werden…

Viele Grüße

Jörg

Guten Tag,

tolle Sache, schick gemacht.

Eine, evtl dumme Frage, spricht etwas dagegen einfach Löcher zu bohren und mit einer Mutter zu kontern?

Mfg