Da ich meinen Hausspeicher in jüngster Zeit zunehmend intensiv für die speicherbasierte Netzeinspeisung im Rahmen der Direktvermarktung (siehe hier) nutze, wird als Abfallprodukt auch immer mehr Abwärme produziert. Abwärme, die den Raum kontinuierlich aufheizt und erstmal nicht wirklich weh tut, aber dennoch langfristig gesehen die Lebensdauer technischer Komponenten verkürzen kann. Deshalb habe ich mich dazu entschlossen die Temperatur meiner bisher passiv gekühlten Batteriepacks zu senken, um dessen Technik – allem voran das BMS selbst, welches regelmäßig über 45 Grad warm wurde – zu schonen.

Welche Komponenten ich dazu verwendet habe, wie die Installation aussieht und ob sich der Aufwand schlussendlich gelohnt hat, ist Inhalt des nachfolgenden Blogpost.

Platz für Lüfter finden, aber wo?

Wie im Blogpost Operation Hausspeicher – 100kWh mit neuem 18s-Batteriepackdesign angesprochen, musste ich bei der Konstruktion meiner Batteriepacks auf jeden Zentimeter achten, da der Platz am Installationsort einfach sehr begrenzt ist…

Eine Möglichkeit wäre gewesen einen “normalen” Lüfter an die Vorderseite des Batteriepacks zu schnallen und entsprechend eine viereckige Aussparung in die Front des Batteriepackgehäuses zu schneiden.

Das hätte ich einerseits optisch nicht wirklich ansprechend gefunden aber andererseits vorallem aus praktischen Gründen nicht so wirklich ideal. Denn am geschicktesten ist es, wenn die Wärme “von ganz oben” aus dem Gehäuse abgeführt wird – schlicht alleine deshalb, weil wärmere Luft aufsteigt. Und dann hätte ich den relativ großen Lüfterausschnitt entsprechend recht weit oben einplanen müssen, was sich sicherlich in gewisser Weise negativ auf die Gesamtstabilität der Frontplatte ausgewirkt hätte.

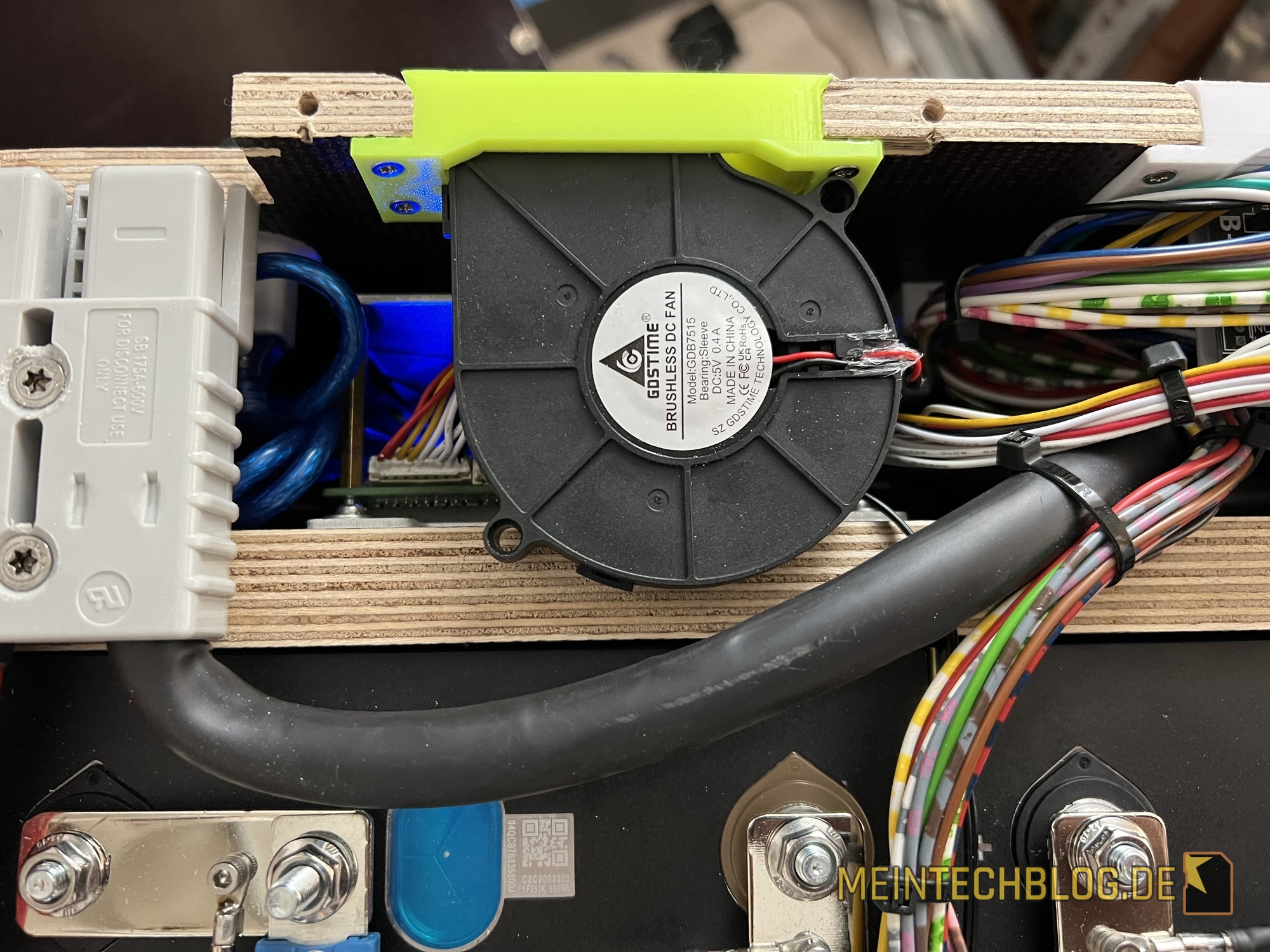

Nach etwas längerer Recherche habe ich mich dann für den relativ kompakten Radiallüfter GDB515 (Affiliate-Link) mit den Maßen 75x75x15mm entschieden.

Dieser kann direkt per USB-Stecker mit 5V betrieben werden und benötigt bei knapp 3000U/min lediglich 1,8W. Der Luftstrom ist für meinen Anspruch dabei völlig ok, um genügend Luftumwälzung zu erzeugen. Durch die “brushless”-Konstruktion sollte er auch einige Zeit durchhalten. Laut Datenblatt sollen es 50k Stunden sein, was bei Dauerbetrieb nicht ganz 6 Jahren entspricht.

Für meine ersten “Live-Tests” läuft der Lüfter jetzt permanent, geplant ist aber eine dynamische Ansteuerung per Venus OS auf Basis der ausgelesenen BMS-Temperaturen – umgesetzt per NodeRED. Dann könnte man sich sogar überlegen die Lüfterdrehzahl per PWM (Pulsweitenmodulation) durch Reduzierung der Spannung weiter zu verringern, was sich vermutlich insgesamt auch nochmal positiv auf die Lüfterlebensdauer auswirkt.

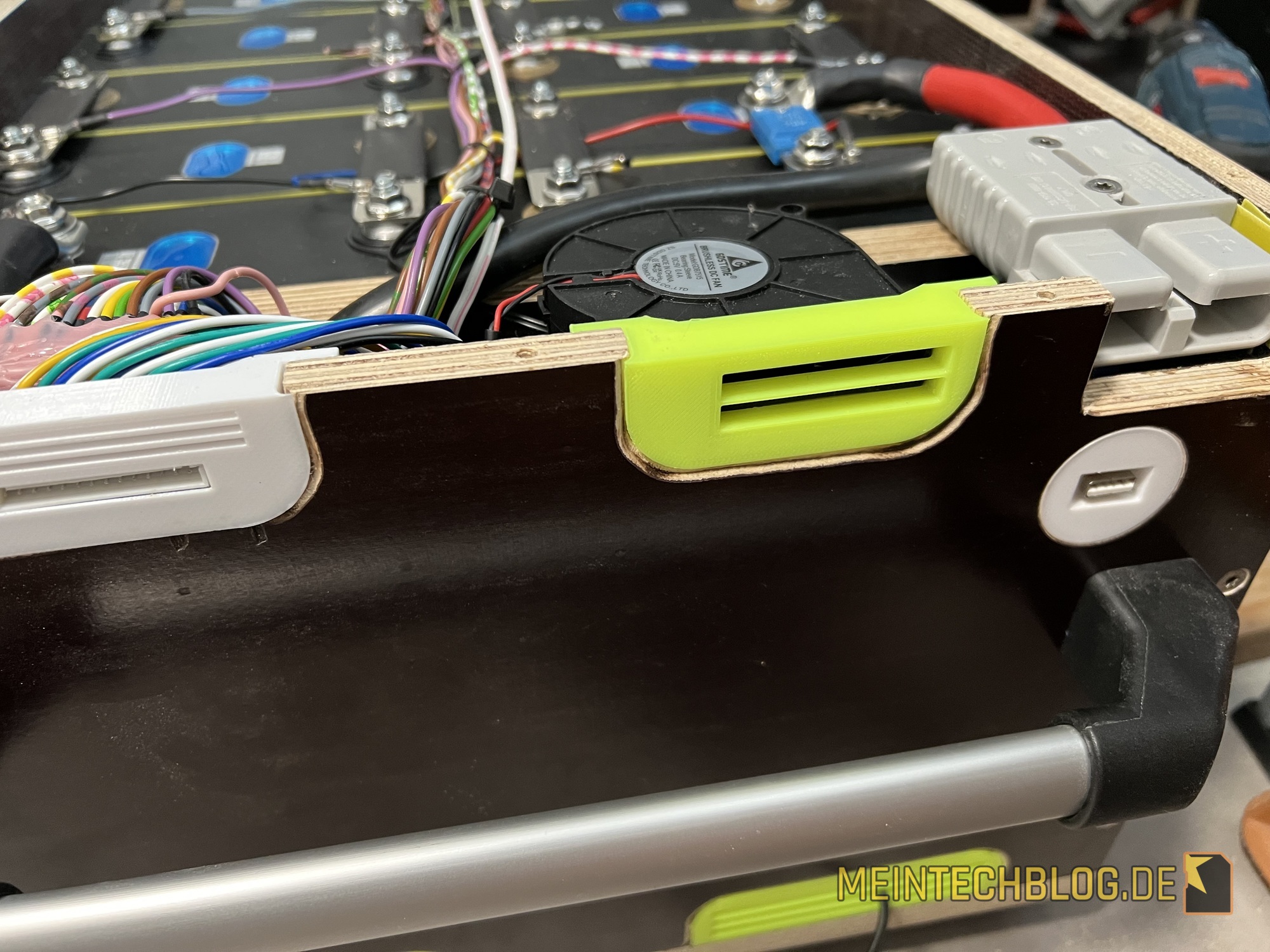

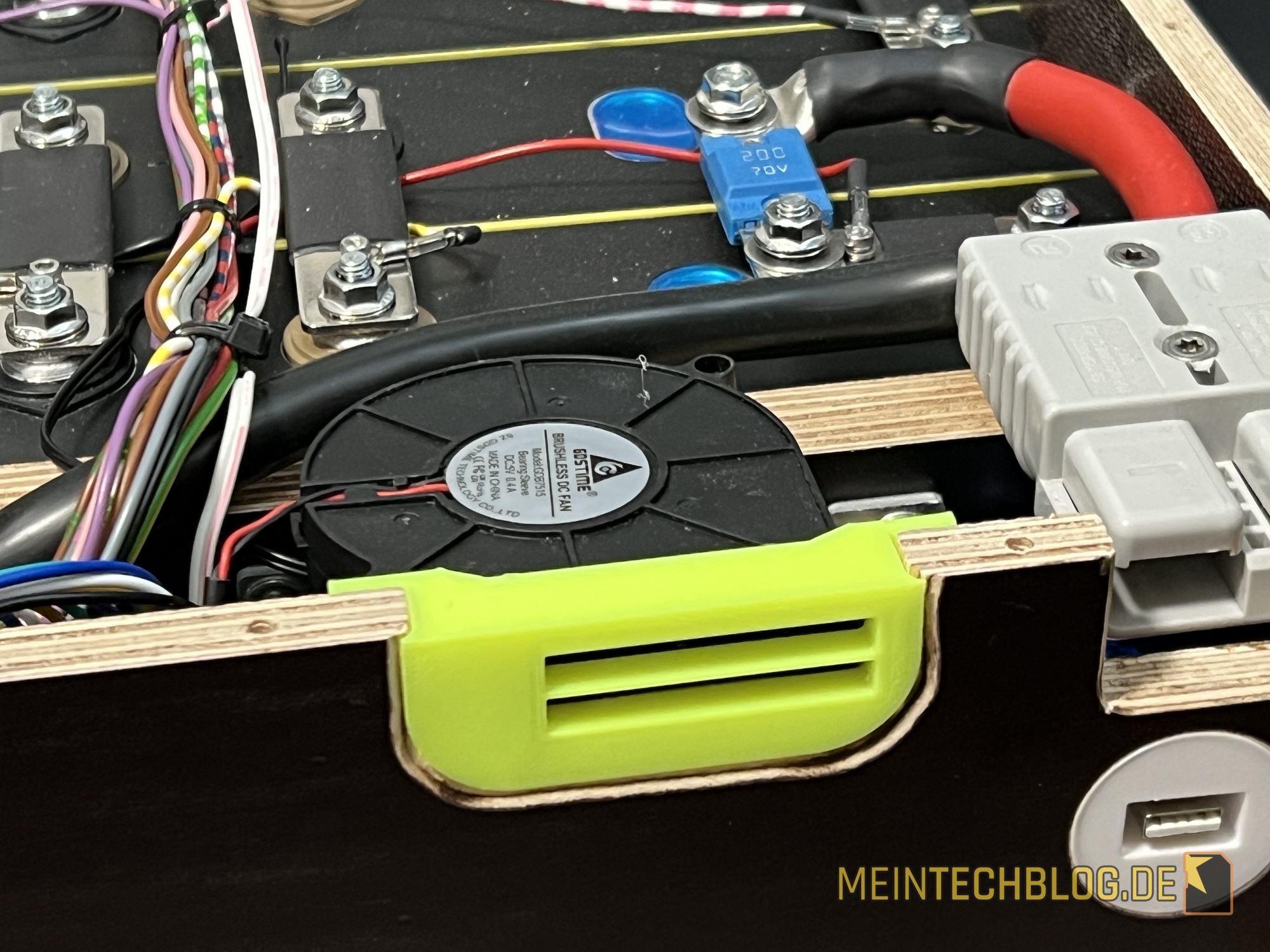

Wie man in obigem Bild erkennen kann, habe ich kurzerhand auch noch ein passendes Lüftungsgitter deesigned, in welches der Lüfter einfach von hinten eingesteckt werden kann. Das überarbeitete Design mit nur einer unterbrechenden Lamelle in der Mitte lässt sich nachfolgend als 3D-Modell herunterladen:

Batteriepack Lüftungsgitter Fan Vorne 12mm (426 Downloads )Radiallüfter in Batteriepack installieren

Als idealen Installationsort habe ich mir den Platz nahe am Andersonstecker und damit quasi direkt oberhalb des BMS ausgesucht:

Denn so lässt sich die durch die stromführenden Leitungen und das BMS erzeugte Abwärme im “Volldampbetrieb” vermutlich am effizientesten nach Außen hin abführen.

Hier nochmal die Perspektive von oben, in der man ganz gut erkennen kann, dass der Lüfter direkt oberhalb des BMS sitzt und den wenigen freien Platz im Batteriepack echt gut ausnutzt:

Man könnte ihn in dieser Position sogar recht einfach an die Mittelplatte schrauben, auf der der Lüfter exakt aufsetzt, aber das war in meinem Fall gar nicht notwendig. Ich habe den Radiallüfter lediglich in die 3D-gedruckte Halterung geschoben und sicherheitshalber mit zwei Tropfen Heißkleber fixiert.

Und hier nochmal eine Nahaufnahme – einfach weil es so schön aussieht… 😀

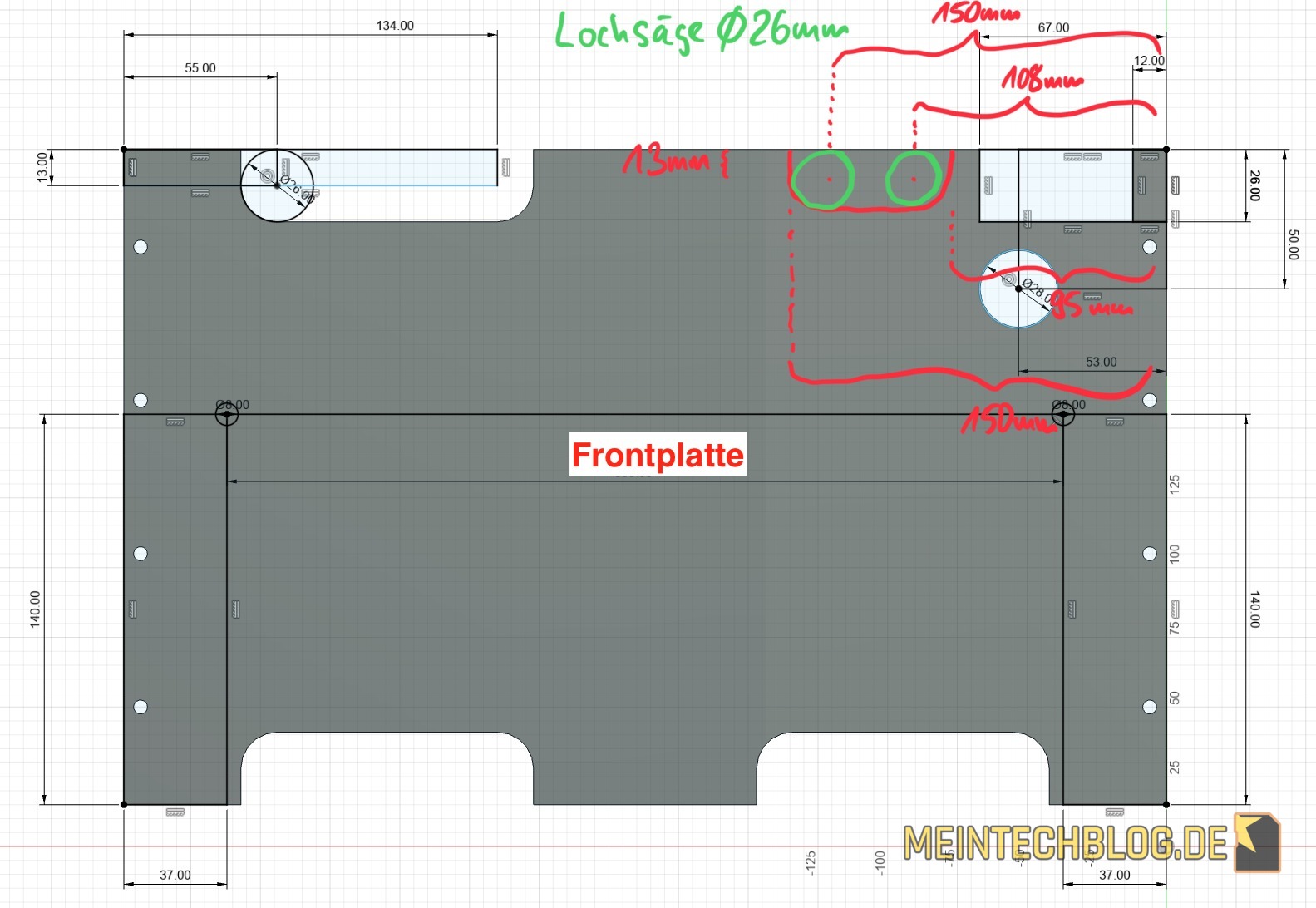

Nachfolgend die für die Aussparung in der Frontplatte notwendigen Maße. Bitte entschuldigt meine “Klaue”, mein CAD-Programm hat sich gerade irgendwie zerrissen und lässt mich nicht an der Skizze weiterarbeiten. Deshalb kurz per iPad reingekritzelt…:

Genutzt habe ich wieder die 26mm Lochfräse aus diesem Lochfräsen-Set (Affiliate-Link), welche bereits für andere Ausschnitte zum Einsatz kam – ich glaube ich habe tatsächlich die 25mm-Version genutzt, aber wenn man bissl “rumnudelt”, wird das Loch groß genug.

Alle grundlegenden Details zum Aufbau des Batteriepacks findet ihr im Blogpost Operation Hausspeicher – Batteriepack-Gehäuse vorbereiten bzw. zur aufgefrischten Batteriepack-Version im Blogpost Operation Hausspeicher – 100kWh mit neuem 18s-Batteriepackdesign.

Das Lüfteranschlusskabel habe ich übrigens erstmal testweise durch eines der beiden unteren Lüftungsgitter nach Außen geschoben und mit einem USB-Verlängerungskabel an ein USB-Netzteil angeschlossen.

Da ich in der Zwischenzeit sehe, dass das Ganze funktioniert wie erhofft, werde ich in einem späteren Ausbauschritt die automatische Ansteuerung per Relais/Mosfet in Angriff nehmen. Detail dazu, sobald es soweit ist…

Es werde kühler im Batteriepack!

Und nun direkt zu den vom Jiabaida-BMS gemessenen Temperaturen, welche über RS485 an Venus-OS gesendet und in NodeRED weiterverarbeitet bzw. an die InfluxDB zwecks Visualisierung per Grafana weitergesendet werden.

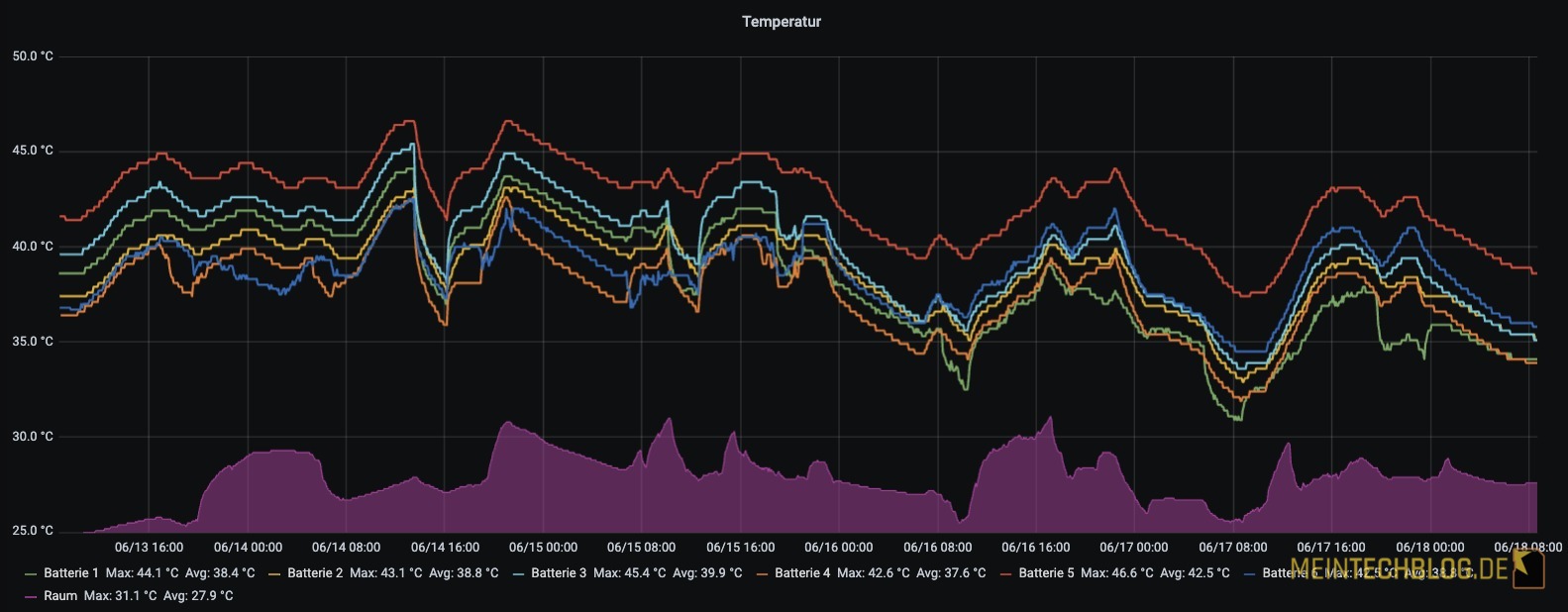

Nachfolgend die über den Zeitraum von fünf Tagen ermittelten Temperaturkurven VOR dem Lüfterupgrade:

Bei einer durchschnittlichen Raumtemperatur von knapp 28 Grad (lila Berg unten) gingen die maximal gemessenen Temperaturen der BMS bis auf knapp 46 Grad hoch – der Durchschnitt über alle sechs BMS hinweg war knapp unter 40 Grad.

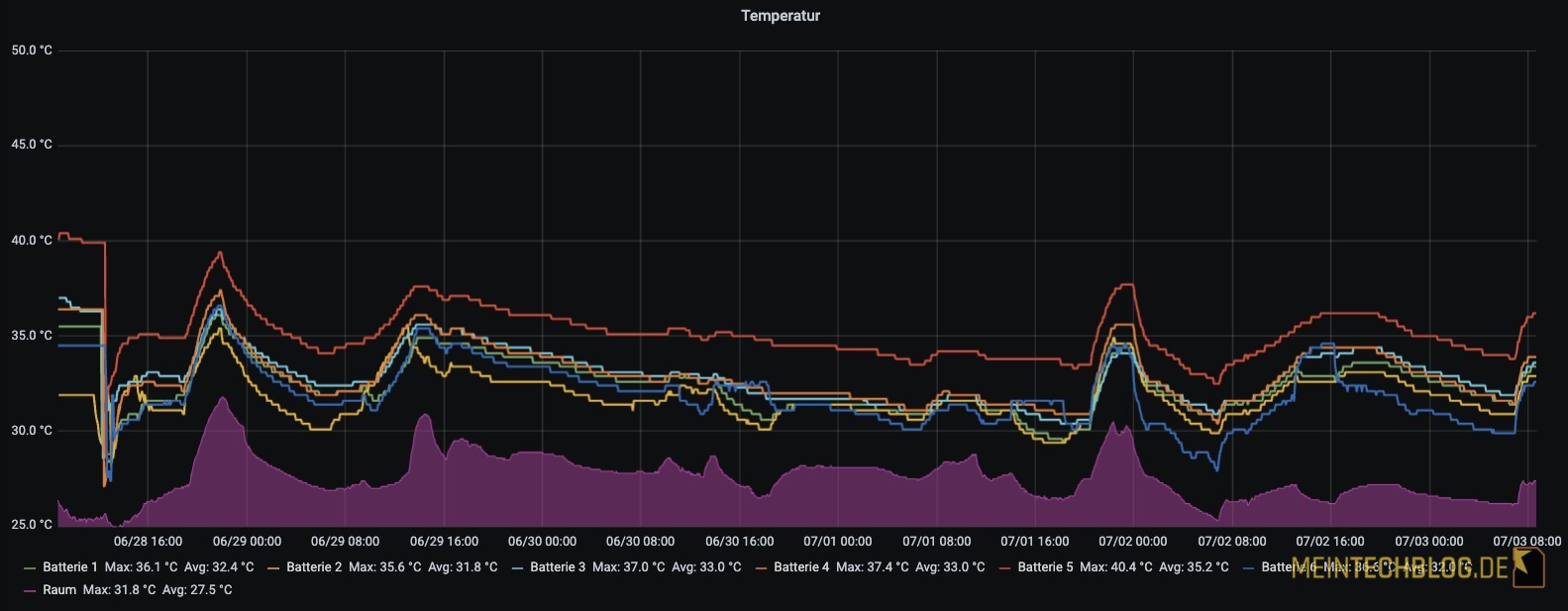

Und nun die Temperaturkurven NACH dem Lüfterupgrade:

Ich habe bei der Darstellung bewusst die selbe Skalierung wie oben genutzt, wodurch man direkt optisch gut erkennen kann, dass die Temperaturen gesunken sind. Bei ziemlich identischer Raumtemperatur stieg die maximal gemessene Temperatur jetzt nur noch auf knapp 40 Grad. Der Durchschnitt lag bei unter 35 Grad – je nach BMS sogar unter 32 Grad.

Kurzgefasst also mindestens 5 Grad weniger als vorher und ich konnte mein Ziel erreichen, die maximalen Temperaturen im Inneren der Packs auf knapp 40 Grad runterzudrücken.

Da ich beim Lüfterupgrade jetzt eh alle Packs anfassen musste, habe ich direkt mal den 3D-Drucker angeschmissen, um das neue Lüftungsgitterdesign zu implementieren, was den Luftfluss innerhalb der Batteriepacks nochmal etwas verbessern sollte:

Nachfolgend alle 3D-Druckfiles der vorderen und hinteren Lüftungsgitter als Download:

Batteriepack Lüftungsgitter Vorne BMS-Adapter 12mm (397 Downloads ) Batteriepack Lüftungsgitter Vorne 12mm (394 Downloads ) Batteriepack Lüftungsgitter Hinten 21mm (392 Downloads )So sieht das fertige Ergebnis dann aus – hier sieht man quasi die “cleanere” Rückseite der Batteriepacks:

Einige mögen Augenkrebs bekommen ob des genutzten neonfarbenen PETG-Filament (Affiliate-Link), ich finde es jetzt aber optisch ansprechender als vorher – weiss war einfach ziemlich langweilig…

Aus meinem täglichen Leben

Insgesamt bin ich mit diesem recht einfachen Lüfter-Pimp sehr zufrieden. Der Lüfter schafft jetzt zwar nicht einen uuuunglaublichen Luftaustausch, aber genug, um die während schneller Lade- und Entladevorgänge entstehende Wärme effektiv abzuführen. Bei insgesamt sechs verbauten Lüftern (ein Lüfter pro Batteriepack) werden knapp 10W Stromverbrauch generiert, was ich für überschaubar halte. Außerdem möchte ich das Ganze – wie oben kurz angesprochen – auch weiter pimpen, um die aktive Kühlung nur bei hohen Temperaturen zu aktivieren.

Eventuell dann sogar mit dynamischen Drehzahlen auf Basis einer PWM-Ansteuerung, wodurch die Leistungsaufnahme weiter sinken sollte. Mal sehen, wohin die Reise geht. Ich bin erstmal zufrieden mit dem Ergebnis und nun kann ich auch jetzt im Sommer meinen Batteriespeicher mehrere Stunden “mit Vollgas” (aktuell softwareseitig auf 20kW gedrosselt) laufen lassen, um den maximalen Strompreis im Rahmen der Direktvermarktung (alle Infos dazu hier)abzugrasen.

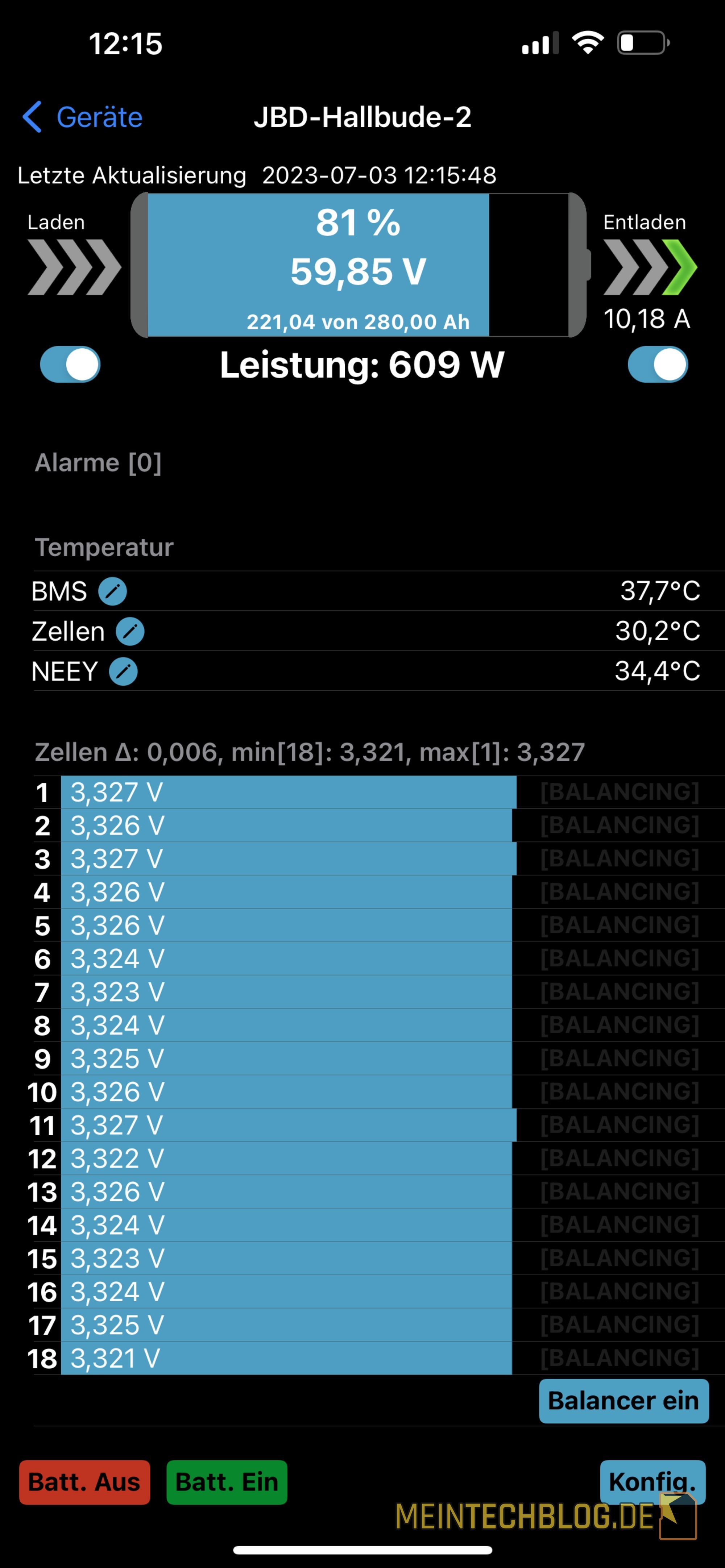

Und nochmal gaaaanz zum Schluss noch ein entscheidender Hinweis: Die im Batteriepack gemessenen und oben gezeigten Maximaltemperaturen beziehen sich explizit NICHT auf die LFP-Zellen. Das BMS misst über einen separaten Fühler auch die dortigen Temperaturen, welche aber immer mehrere Grad geringer sind. Das lässt sich über die Smartphone-App ganz gut nachvollziehen…

Mir war beim durchgeführten Upgrade insbesondere wichtig, dass die vom BMS erzeugte Wärme abgeführt werden kann und sich dort nicht anstaut, bis das BMS schließlich die Verbindung nach Außen kappt – aktuell bei einem Schwellwert von 50°C. Denn diesen Fall hatte ich vor einigen Wochen erstmals bei einer mehrstündigen “Entladesession”. Aber das sollte jetzt erstmal nicht mehr vorkommen…

8 Kommentare

Hi Jörg

Wie von Dir gewohnt wieder ein toller Beitrag und ertklassig aufbereitet. Besten Dank dafür.

Ich hoffe Du kannst die Abwärme in deinem Speicherraum auch nutzen? Dazu wäre es doch prima z. B. den Wärmepumpen-Boiler mit der erwärmten Luft zu betreiben! 🙂 Oder die Abluft direkt der Luft-Wasser WP zu zu führen. Ergäbe dann sicher einen tollen COP für die WP!! 😉

Beste Grüsse

Urs

Hi Urs, immer gerne!

Jup, hab seit einigen Monaten eine BWWP nachgerüstet – exakt aus diesem Grund. Außerdem kann ich das Abfallprodukt der Wärmepumpe in Form von kühler Luft echt gut im Technikraum brauchen. 🙂

Details dazu bald im Blog…

Viele Grüße

Jörg

Hallo Jörg,

finde das eine pragmatische Problemlösung bei den eingeschränkten Platzverhältnissen. Dabei hätte ich nicht erwartet, dass es so wirkungsvoll die Temperatur senkt. Wenn die Sommer wärmer werden könntest Du ja ins Fernwärmenetz einspeisen 😉. Zur Zeit überlege ich mir eine kombinierte Heiz- Kühllösung evt. geht da was mit Peltier Elementen, mal sehen.

Grüße

Heinz-Dieter

Jo, es hilft schon einen geringen “Grundumsatz” zu generieren, damit sich die warme Luft nicht staut. Die meiste Wärme produzieren ja die Inverter, die Batteriepacks hingegen haben vergleichsweise wenig Verluste – insbesondere bei den von mir geringen C-Raten von unter 0,3C entsteht nicht so ultra viel Wärme in den Packs…

Viele Grüße

Jörg

Ich ahne schon, die Einspeisung ins Fernwärmenetz ist nicht mehr weit 😉

Danke für den Beitrag !!!

😝 – immer gerne!

Hallo Jörg,

mit Interesse lese ich deine Artikel. Du schreibst hier das du die Temperatur vom BMS ausliest. Im Cerbo werden da die beiden Temperaturen vom JBD angezeigt, das sind die Battery und die Mosfet Temperatur. Die Modbus ID für die Battery Temperatur habe ich aus der Victron Tabelle ermitteln können und das funktioniert auch. Für die Mosfet Temperatur habe ich aber leider keine ID gefunden. Könntest du mir sagen welche du hier verwendest oder benutzt du einen separaten Temperaturfühler?

MfG

Kai

Hi Kai,

ich lese die Min. und Max. Temperatur der einzelnen BMS mittlerweile “direkt” per NodeRED und den vorkonfigurierten Victron-Nodes aus. Designtechnisch ist es mir egal, welche Komponente jetzt welche Temperatur hat – wichtig ist für mich die Maximaltemperatur, die ich auf diese Weise einfach verwenden kann.

Viele Grüße

Jörg