Nachdem kürzlich hier gezeigt wurde, wie ich das Batteriepack-Gehäuse für insgesamt 16 Stk. LiFePo4-Zellen mit je 280Ah konstruiert habe, geht es heute in einem neuen Mammut-Artikel weiter mit der Bestückung der Batteriezellen, Zellverbinder und der hardwareseitigen Integration des BMS.

Welche Schritte dazu im Detail notwendig sind und welche Werkzeuge ich benutzt habe, um zu einer funktionsfähigen Lösung zu gelangen, die hoffentlich mehrere Jahre zuverlässig und ohne weitere Wartung ihre Arbeit verrichtet, ist Inhalt des nachfolgenden Blogpost.

LiFePo4-Zellen prüfen und ins Gehäuse einsetzen

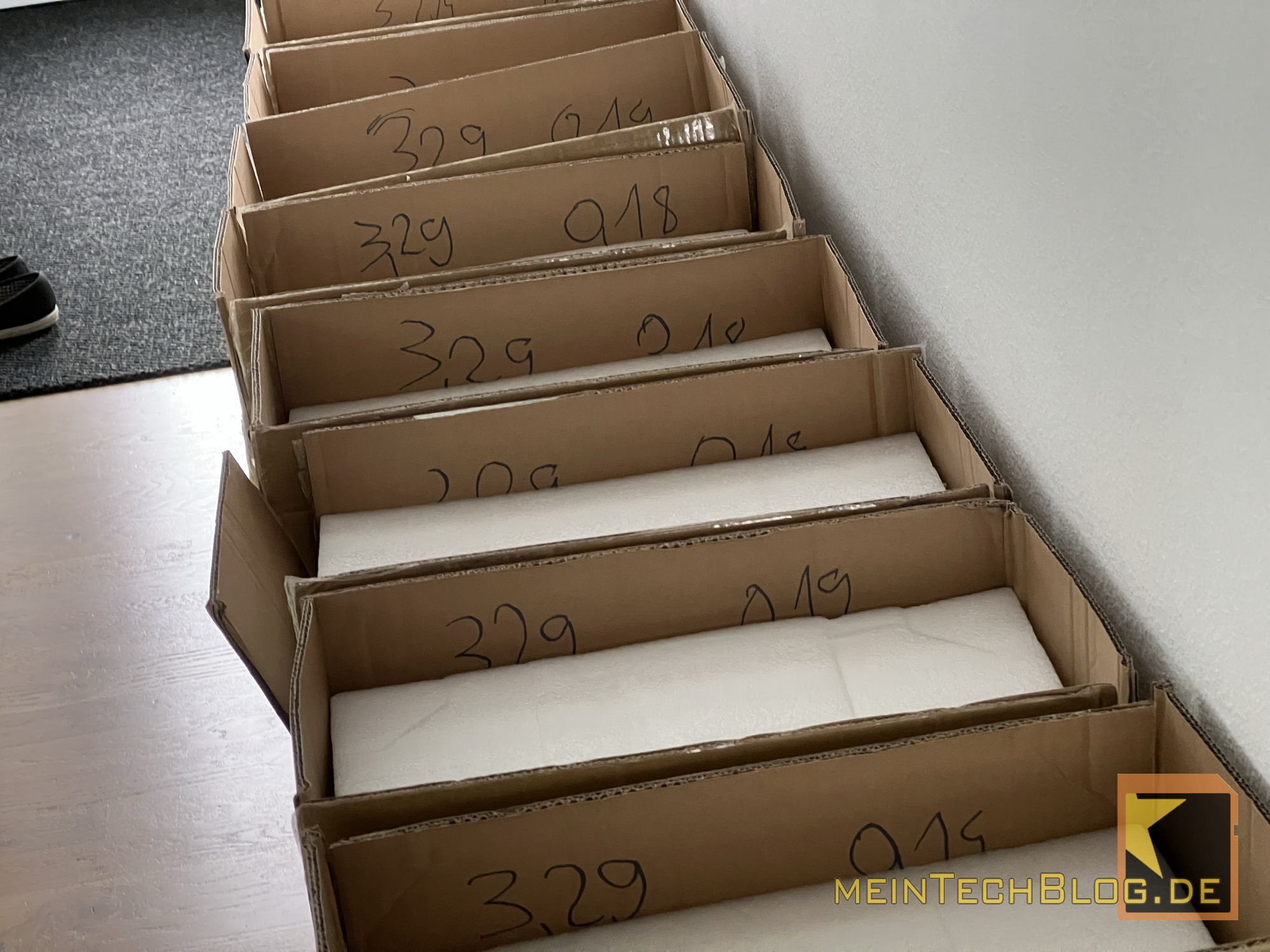

Nachdem die neu bestellten EVE-Zellen von ShenzenBasenTechnology (280Ah) (Affiliate-Link) nach knapp zwei monatiger Lieferzeit ankamen, wurden sie natürlich erstmal ausgepackt und in Augenschein genommen, um optische Beschädigungen und Mängel auszuschließen.

UPDATE VOM 13.09.2022: Da sich die Produktlinks – insbesondere bei Alibaba für Batteriezellen, BMS und RS485-Adapter – gefühlt ständig ändern, werde ich diese künftig zentral im Blogpost Operation Hausspeicher – Stückliste und Bezugsquellen pflegen – inklusive meiner bisherigen Erfahrungen zum Kauf. UPDATE ENDE

Die bisher gelieferten 64 Zellen (zu je vier Zellen pro Karton) waren dabei allesamt super stabil verpackt und haben optisch keinerlei Dellen, Kratzer oder ähnliche Beschädigungen aufgewiesen.

Gewöhnlich werden die Zellen übrigens mit ausreichend Busbars und M6-Muttern geliefert.

Danach erstmal alle Zellen durchtesten, wie im Blogpost Operation Hausspeicher – 14kWh LiFePo4-Zellen für 2.200€ beschrieben. Sprich mit dem KAIWEETS Digital Multimeter (Affiliate-Link) die Zellspannungen prüfen und im besten Fall noch mit dem YR1030 Messgerät (Affilate-Link) die einzelnen Zellwiderstände messen.

In meinem Fall waren alle 32 gelieferten Zellen bei 3,29V und im Range 0,18-0,19 Milliohm, was Spitzenwerte sind. Das ist dann quasi auch schon mehr als die “halbe Miete”, da diese beiden Indikatoren einiges über den Gesundheitszustand der Zellen aussagen.

Insbesondere wenn die Zellen diese Spannung über längere Zeit halten – also zwei Monate auf dem Transportweg – und sich der Innenwiderstand in oben genanntem Bereich befindet, sollten die Zellen bei korrekter Verwendung ein langes Leben vor sich haben.

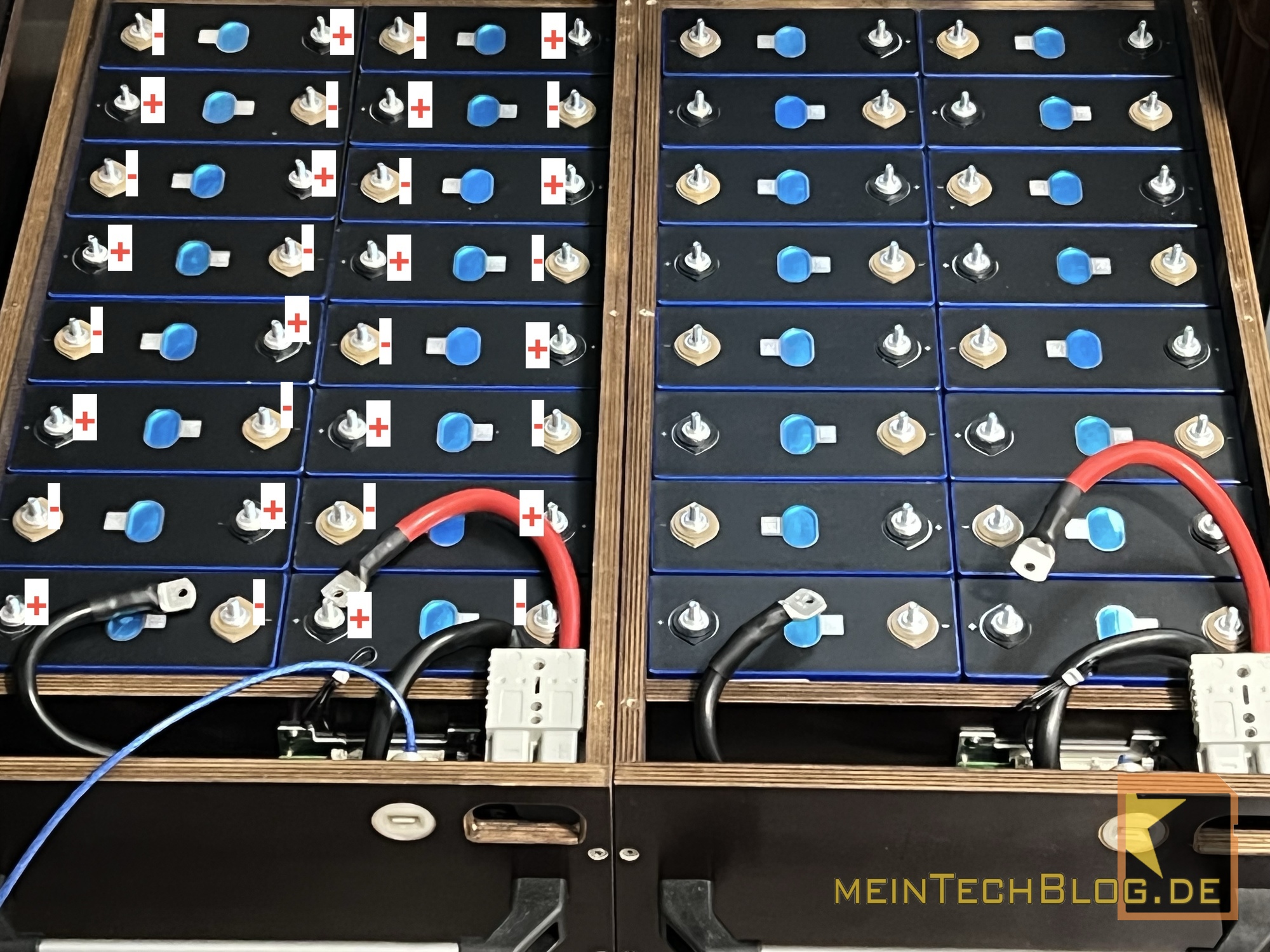

Also rein mit den Zellen ins Case, wobei die Polaritäten der einzelnen Zellen beim 16s-Zellpack auf der linken Seite vermerkt sind. Zwischen die Zellen habe ich dann noch jeweils eine 0,4mm starke PET-Kunststofffolie (Affiliate-Link) als Trennelement eingepasst, sodass ein zusätzlicher “Kurzschlussschutz” vorhanden ist. Normalerweise sollte hier im stationären Einsatz auch ohne zusätzlichen Schutz nichts passieren, da die Zellen ja mit blauem Kunststoff ummantelt sind, aber man weiss ja nie.

Hintergrund ist insgesamt, dass am Gehäuse der Zellen positives Potential anliegt und sollten im Betrieb die Gehäuse zweier Zellen verbunden werden, gibt es einen Kurzschluss – was dann fatal endet.

Machmal wurden die Zellen auch “von Werk aus” mit einer solchen zusätzlichen Kunststofffolie geliefert, die mir aber zu dick war, sodass es mit der Bauform des Gehäuses platztechnisch nicht mehr geklappt hätte.

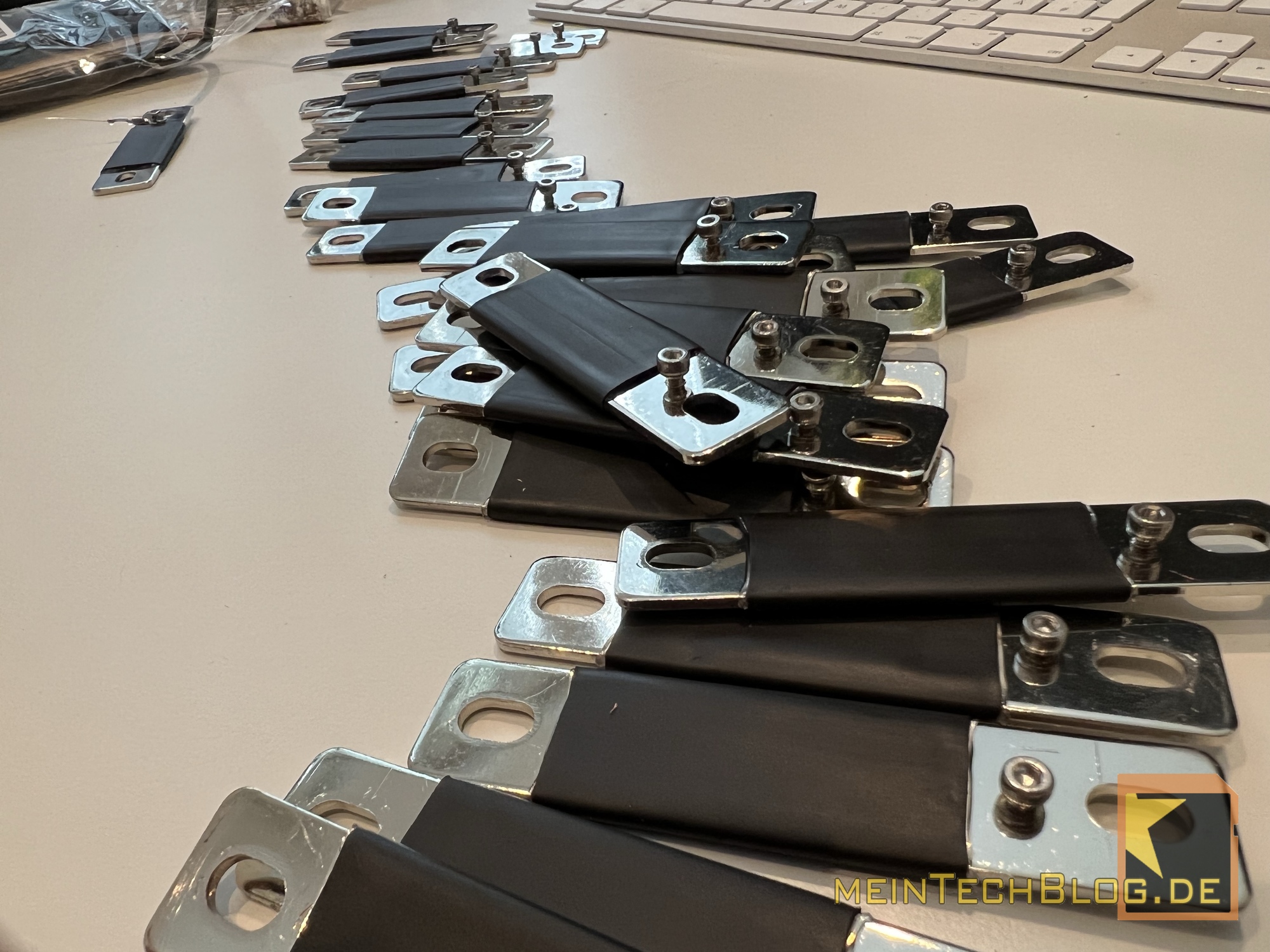

Busbars vorbereiten und einbauen

Bevor die Zellverbinder (Busbars) auf die Zellen aufgeschraubt werden, habe ich sie noch etwas bearbeitet, um die insgesamt 17 Balanceleads des BMS (bei einer 16s-Konfiguration) später bequem an- und im Bedarfsfall wieder abschrauben zu können.

Dazu wird 20mm vom Rand der langen Seite aus gesehen ein 2,5mm starkes Loch mit einem Metallbohrer vorgebohrt. Danach dann mit einem 3mm Gewindebohrer das eigentliche Gewinde eingearbeitet, um später jeweils M3x5 Zylinderschrauben mit Innensechskant (Affiliate-Link) einsetzen zu können:

Nachdem ich meinen Gewindebohrer abgebrochen hatte, habe ich dieses Gewindebohrerset (Affiliate-Link) bestellt, welches die Arbeit ohne Probleme erledigt hat.

Wichtig ist dabei, dass das Gewinde gaaaanz langsam und vorsichtig eingebohrt wird und lieber nicht zu tief eindrehen, da das Gewinde sonst zu breit wird. Am besten langsam herantasten, nicht gleich zu tief bohren und mit der M3 Schraube testen – etwas Widerstand ist gar nicht schlecht… Und ja, man bohrt so ein Gewinde eigentlich nicht mit dem Akkuschrauber sondern “von Hand”. Aber hey, mit etwas Gefühl und den richtigen Gewindebohrern lief die ansonsten echt ultra zeitintensive Arbeit dann auch schnell mit dem Akkuschrauber.

Dabei bleiben 14 der Bausbars “in einem Stück”. Zwei weitere Busbars müssen nachbearbeitet werden. Ein Busbar davon wird mit Hilfe einer Metallsäge in der Mitte halbiert und die scharfkantigen Ecken mit einer Metallfeile nachgearbeitet und jeweils ein 6mm Loch nachgebohrt:

Diese beiden halbierten Busbars werden später an den zentralen Minus- und Pluspolen angebracht:

Und zum Schluss bleibt noch ein etwas gekürztes Busbar, um die beiden parallel eingebauten 8s-Zellblöcke “hinten” zu verbinden. Den Abstand misst am am besten direkt an den Zellen selbst, da der Abstand je nach Zellmodell unterschiedlich ausfällt. Also messen und ein passendes 6er Loch bohren.

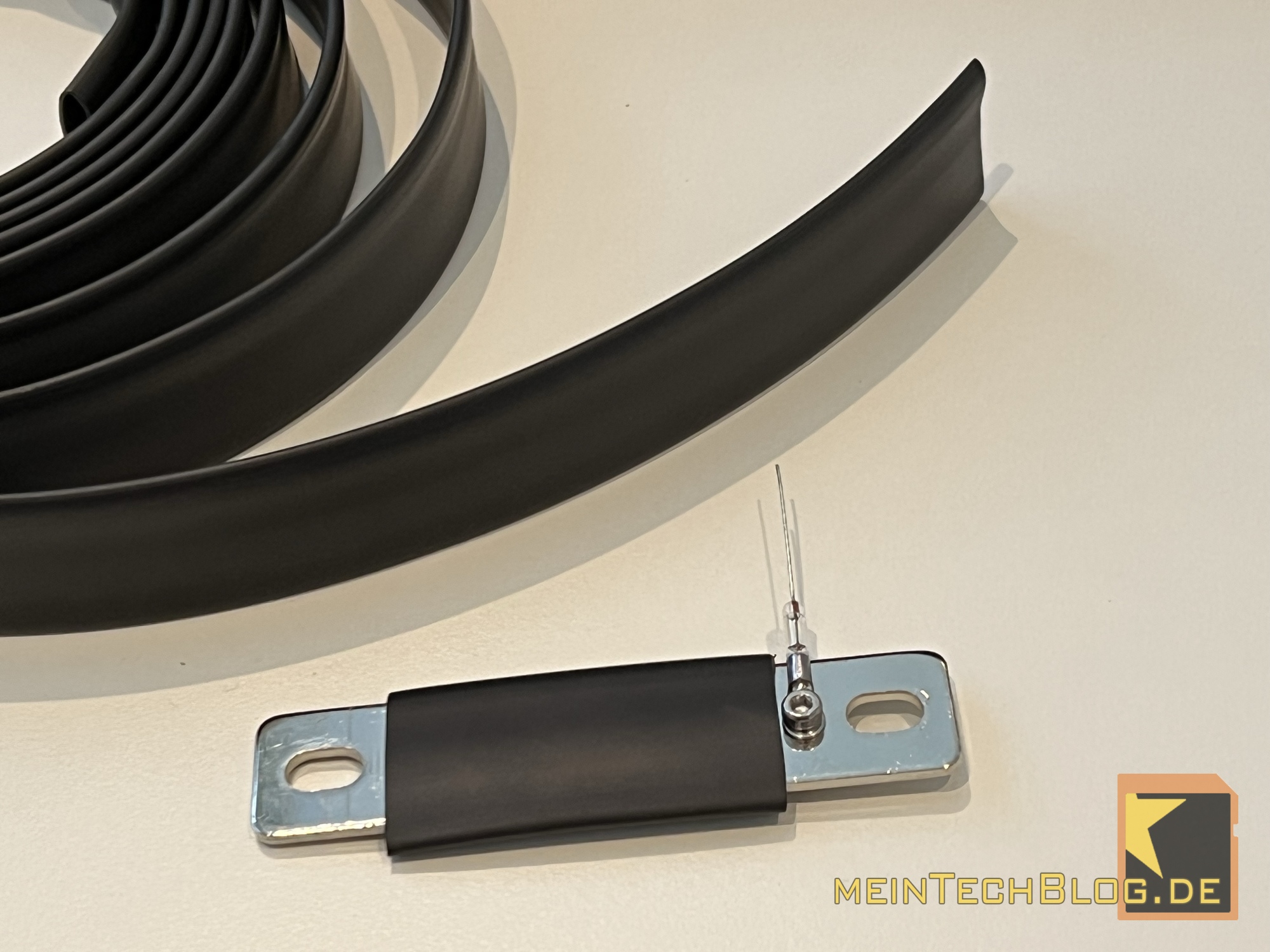

Die Busbars (bis auf die zwei ganz kurzen) lassen sich dann noch mit einem Schrumpfschlauch mit 16mm Durchmesser (Affiliate-Link) versehen, welcher mit einer Heißluftpistole (Affiliate-Link) “angeschrumpt” wird. Die Länge ist dabei jeweils 50mm bei den ungekürzten Busbars.

Am besten besorgt man sich gleich ein paar Meter Schrumpfschlauch – kann man bei Elektrobastelarbeiten öfter gebrauchen als man denkt. 🙂

Auf dem Bild sieht man auch schon einen aufgeschraubten M3 Ringkabelschuh (Affiliate-Link) inkl. 5A Glassicherung (Aliexpress-Link) für die später anzulötenden Balanceleads des BMS. Bei der fertigen Installation kommen dann für einen perfekten Halt noch passende M3 Federringe (Affiliate-Link) zwischen Ringkabelschuh und Schraube. Dazu dann später mehr…

Und so sieht dann das fertige Ergebnis aus:

Als nächstes geht es an das Aufschrauben der Busbars auf die Zellen.

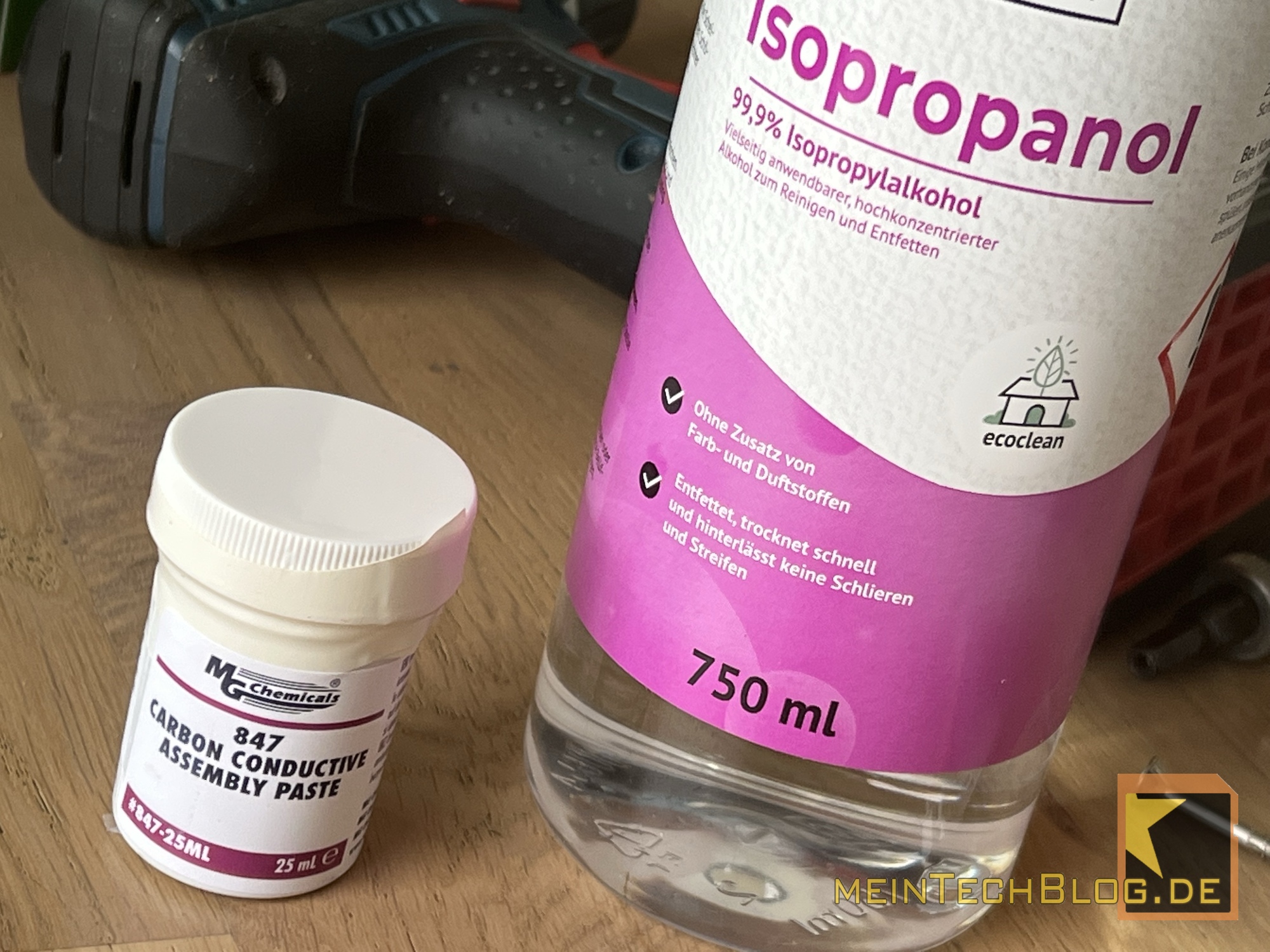

Dabei sollte man jedoch vorher die Kontaktstellen an Busbars und Zellen unbedingt mit Isopropanol (Affiliate-Link) von Schmutz und Fett reinigen, damit man über die Zeit keine Kontaktprobleme bekommt. Dazu Handschuhe anziehen und mit einem sauberen Lappen alles einmal gründlich reinigen.

Jens von “Meine Energiewende” (YouTube-Link) gab mir dann auch noch den super Tipp sogenannte Carbon Conductive Assembly Paste (externer Link) aufzutragen. Diese Paste ist zwar echt schweine teuer, zahlt sich aber vermutlich aus, da dadurch voraussichtlich auch nach Jahren eine mögliche Korrosion der Kontaktstellen vermieden werden kann.

Ich hab die Paste mit einem kleinen nicht haarenden Pinsel auf die Kontaktstellen der EVE-Zellen kreisrund aufgestrichen. Achtet unbedingt darauf die Paste nicht anzufassen, da sich diese wirklich hartnäckig auf der Haut – oder wo auch immer sie hinkommt – hält.

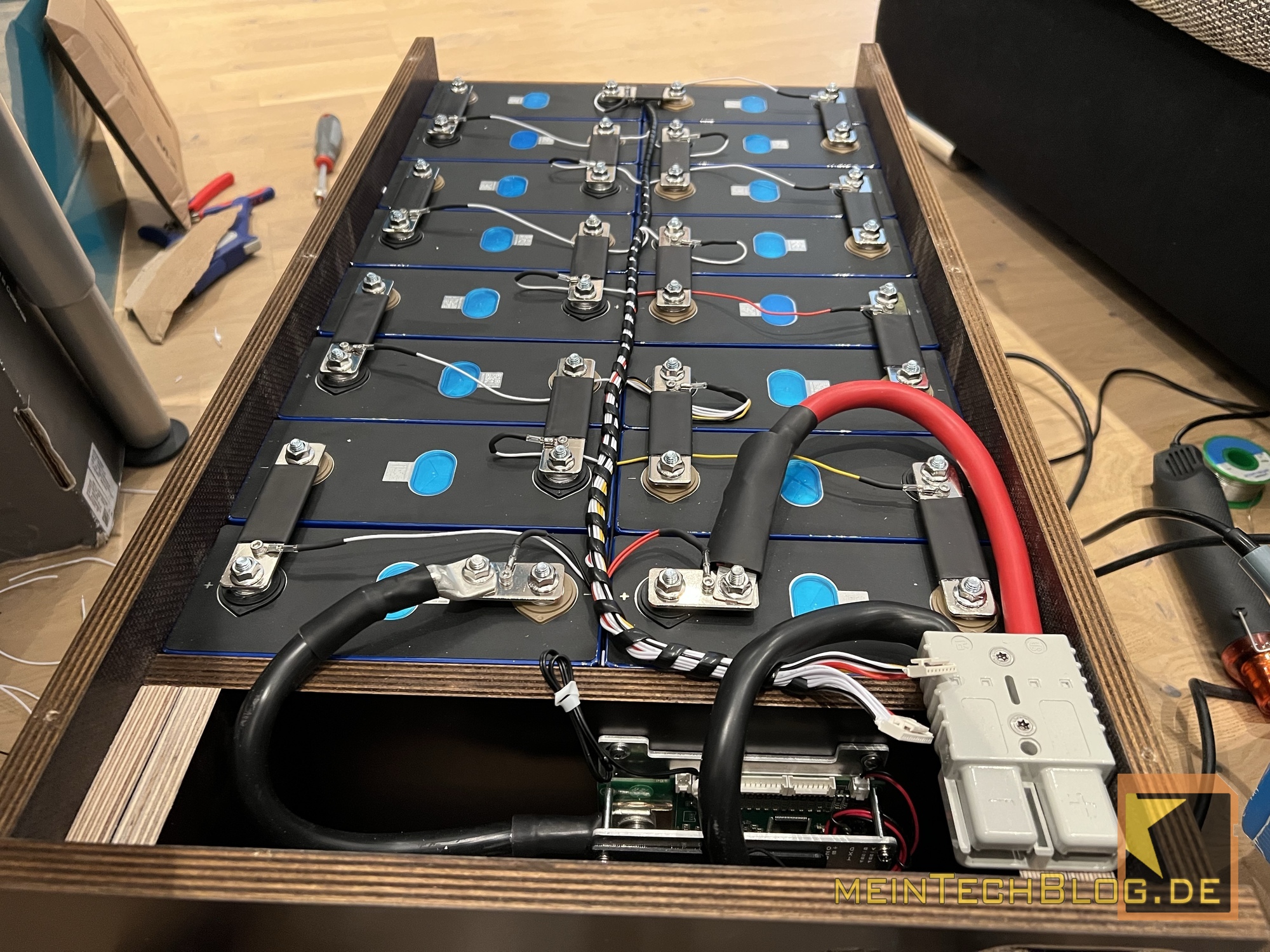

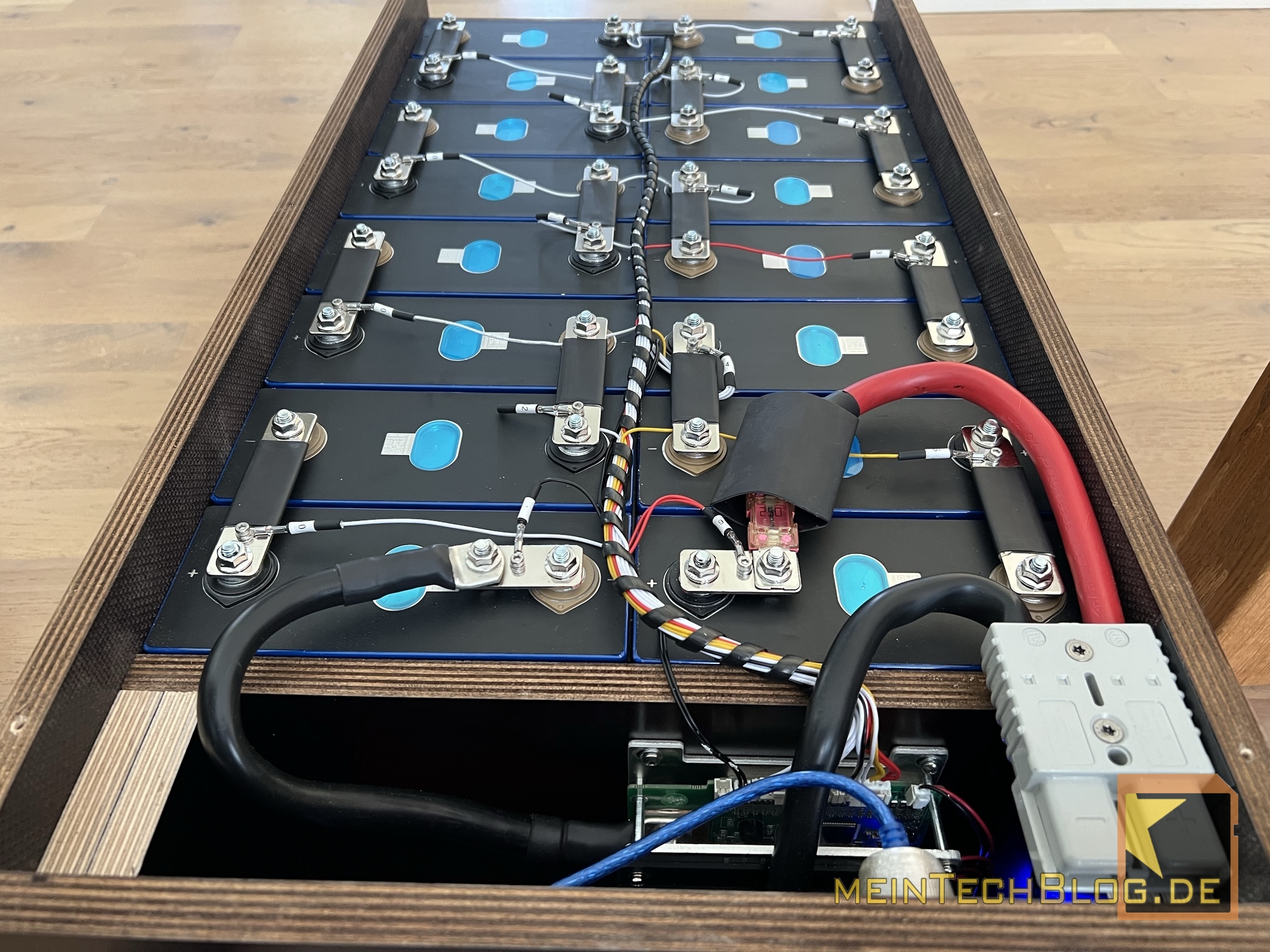

Und jetzt die Zellverbinder nach und nach aufschrauben, wie in nachfolgendem Bild zu sehen. Stört euch dabei nicht an den bereits angebrachten Balance-Leads, zu diesen komme ich gleich noch. Hier soll es primär darum gehen zu zeigen, wie die Zellverbinder in korrekter Weise angebracht werden:

Ich habe die M6-Schrauben dabei mit 4nm festgeschraubt und einen Digital-Drehmomentadapter (Affiliate-Link) genutzt, der für solche Zwecke einfach genial ist. Und man möchte die Zellen ja ungern durch zu festes Drehen beschädigen.

Und an dieser Stelle wieder einmal der Hinweis, dass man bei Arbeiten an den Batteriezellen immer unbedingt eine Schutzbrille samt Schutzhandschuhe tragen sollte und jederzeit mit absoluter Sorgfalt arbeiten MUSS! Denn die Zellen – ich kann das Thema nicht oft genug ansprechen – besitzen ein enormes Kurzschlusspotenzial inkl. enormer Verbrennungs- und Brangefahr! Und deckt am besten auch Teile der Batterie mit einem nichtleitenden Kunststoff oder zur Not auch Pappe ab, an dem ihr gerade nicht arbeitet.

Mehr zu den Hintergründen im Blogpost Operation Hausspeicher – 28kWh für unter 7.000€ unter dem Gliederungspunkt “Ernstzunehmende Sicherheitshinweise —> LESEN!”. Ich übernehme keine Haftung für euer Handeln!

Anderson-Stecker und BMS für den Anschluss vorbereiten

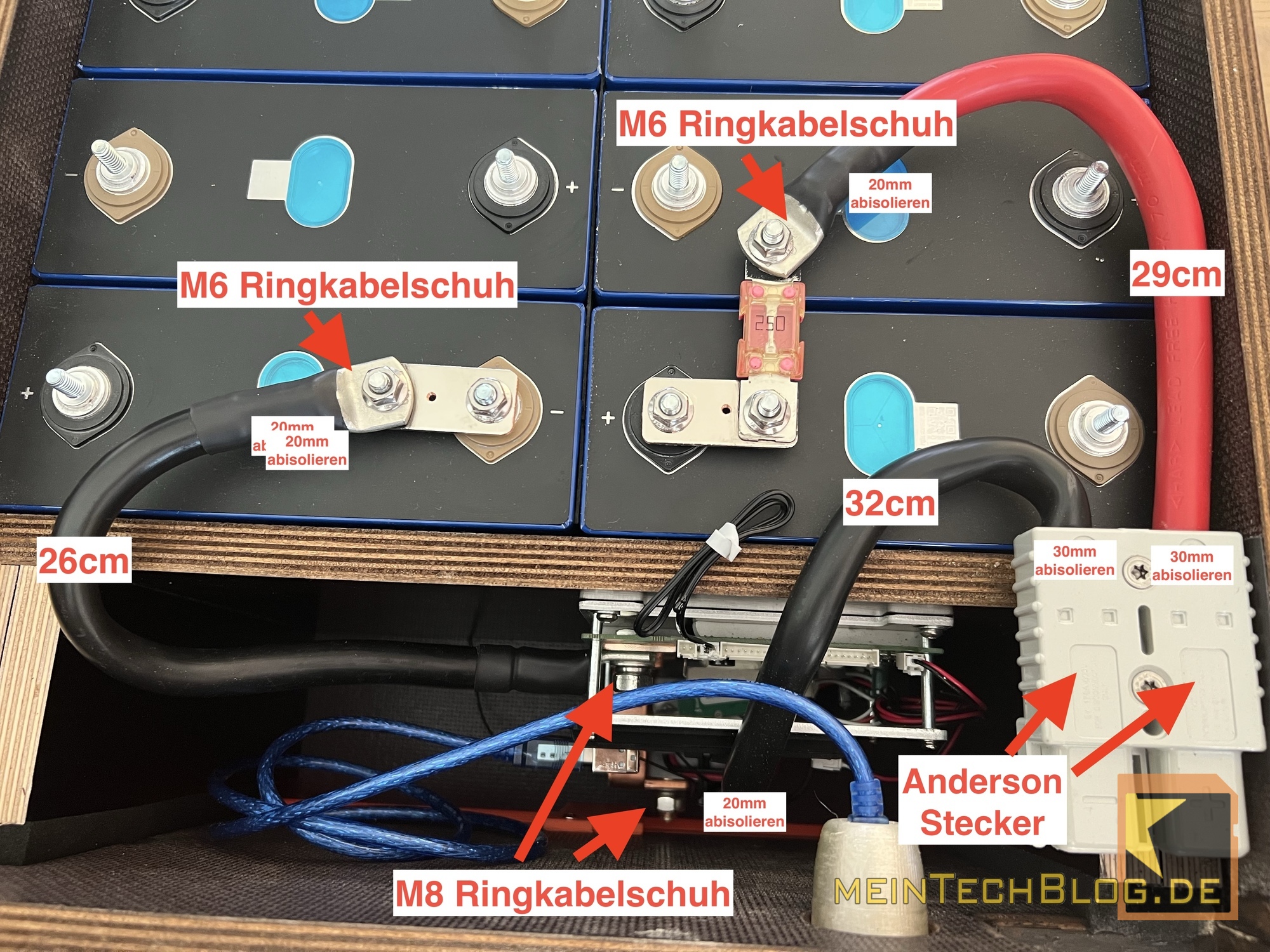

Nun geht es darum die 48V-Steckerverbindung vorzubereiten, sodass es am Ende einmal in etwa so aussehen wird:

Im Grunde könnte man die 50mm2-Leitungen verwenden, die am JiaBaiDa BMS LiFePo4 200a 8-20s (Affiliate-Link) standardmäßig angebracht sind und etwas Arbeit sparen. Ich habe mich aber dazu entschieden den gesamten Leitungsweg einheitlich mit 70mm2 Batteriekabel (Affiliate-Link) zu realisieren, um einfach etwas mehr “Luft nach oben” zu haben, sodass sich die Leitungen auch bei hoher Last weniger erwärmen und eben insgesamt einen geringeren Widerstand (= weniger Verluste) aufbauen.

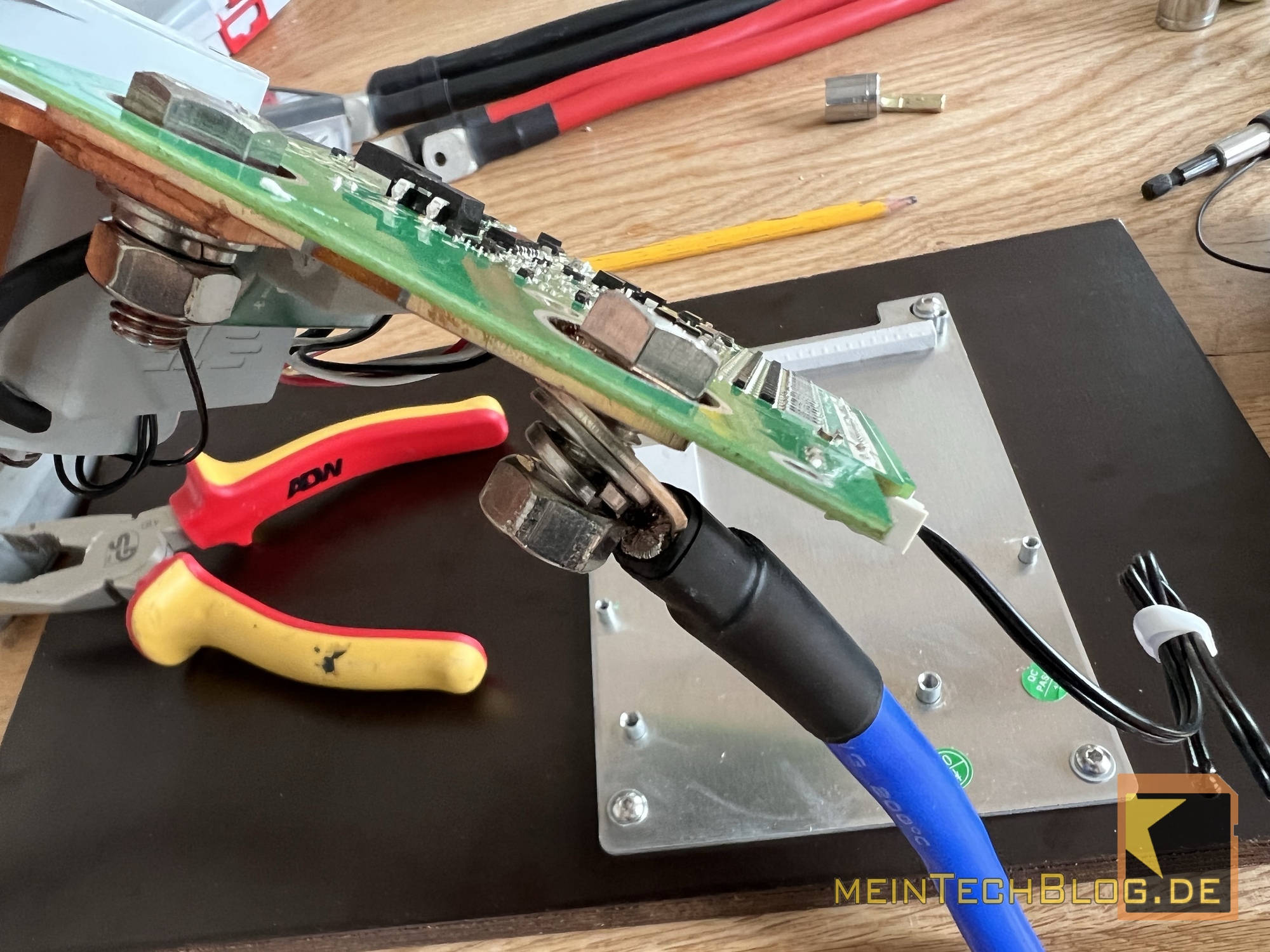

Entsprechend habe ich die Standardleitungen am BMS getauscht. Dazu muss das BMS auseinandergeschraubt werden, um an alle Schraubverbindungen heranzukommen:

Da man hier auf dem Board – ganz in der Nähe anderer Bausteile – hantiert, muss man besonders vorsichtig sein, um beim Auf- und Zuschrauben nicht abzurutschen und nichts zu beschädigen. Das richtige Werkzeug ist hier alles! Ich habe mir einen Doppel-Ratschenringschlüssel (Affiliate-Link) besorgt, der mittlerweile bereits schon öfters hilfreich war.

Für den Anschluss am BMS benötigt man insgesamt zwei Ringkabelschuhe Typ M8 70mm2. Ich finde gerade keinen passenden Link, deshalb hier der Ringkabelschuh Typ M10 70mm2 (Affiliate-Link). Besorgt euch aber unbedingt die M8-Variante, da jedes bisschen an Kontaktfläche entscheidend ist! Auf der Batterieanschlussseite benötigt ihr dann zwei mal die Version Rinkabelschuh Typ M6 70mm2.

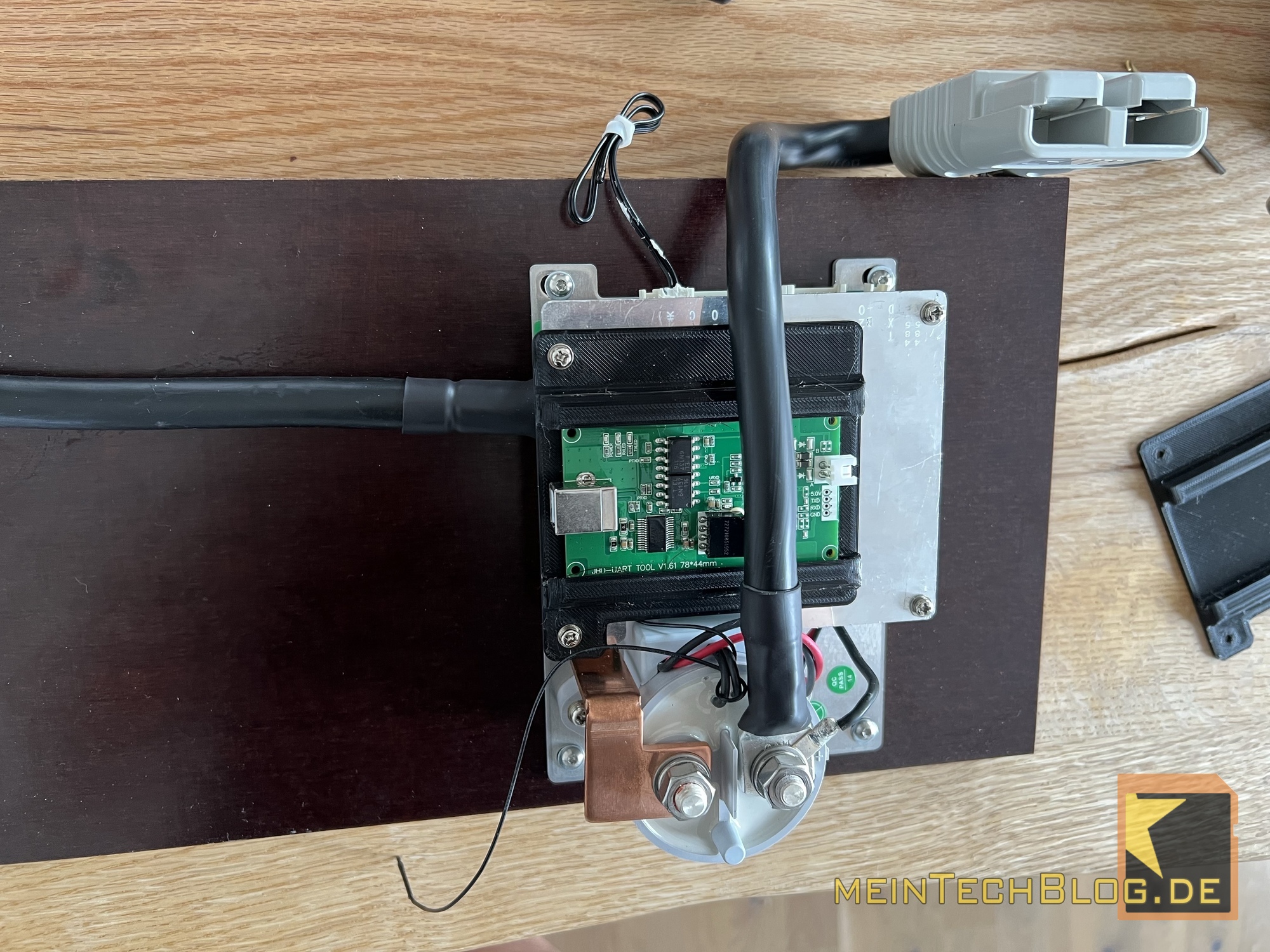

So sieht es dann nach dem Umbau aus. Wichtig ist, dass die Verbindung zum Batterie-Minuspol (links im Bild) nach links schaut und die Verbindung in Richtung Anderson-Stecker (rechts im Bild) nach oben zeigt. Sonst bekommt man später echte Probleme, da die 70mm2-Leitung sehr starr ist und der Biegeradius dadurch stark eingeschränkt ist.

So sieht es dann am Ende “von vorne gesehen” aus:

Auf dem Bild sieht man auch schon den installierten JBD-UART-RS485 Adapter (Affiliate-Link), welcher mit der 3D-gedruckten Halterung direkt am BMS befestigt wird -> BMS RS485 Adapter (4973 Downloads )

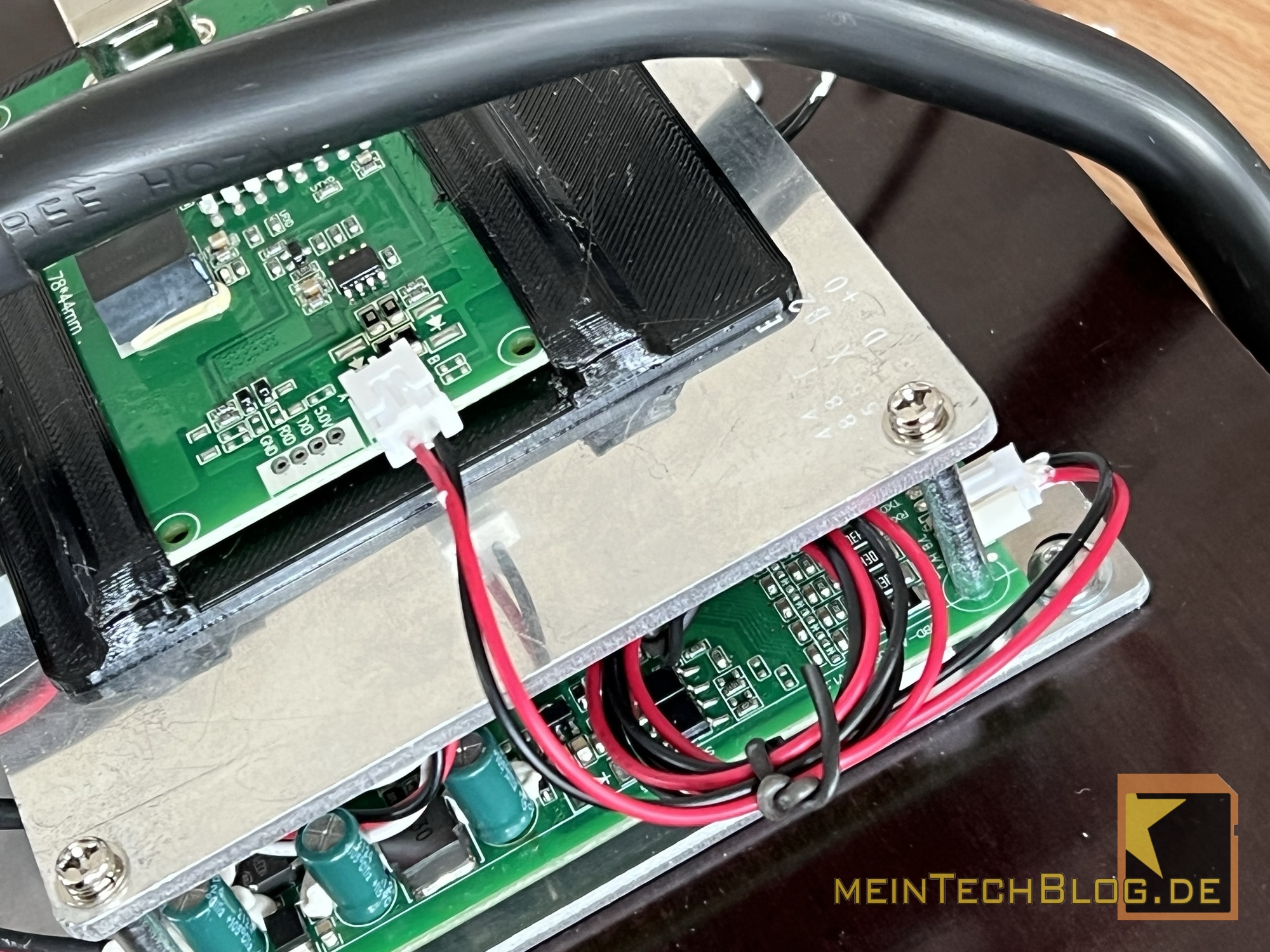

Hier nochmal beide Komponenten in Nahaufnahme. Der RS-485-USB-Adapter wird dabei seitlich in die gedruckte Halterung eingeschoben, welche wiederum mit den am BMS vorhandenen Schrauben montiert wird.

Und zum Schluss werden BMS und RS485-USB-Adapter noch mit dem passenden Kabel (liegt dem Adapter bei) verbunden. In meinem Fall lagen verschiedene Adapter mit unterschiedlichen Steckern bei – einfach vorsichtig testen, welcher davon passt…

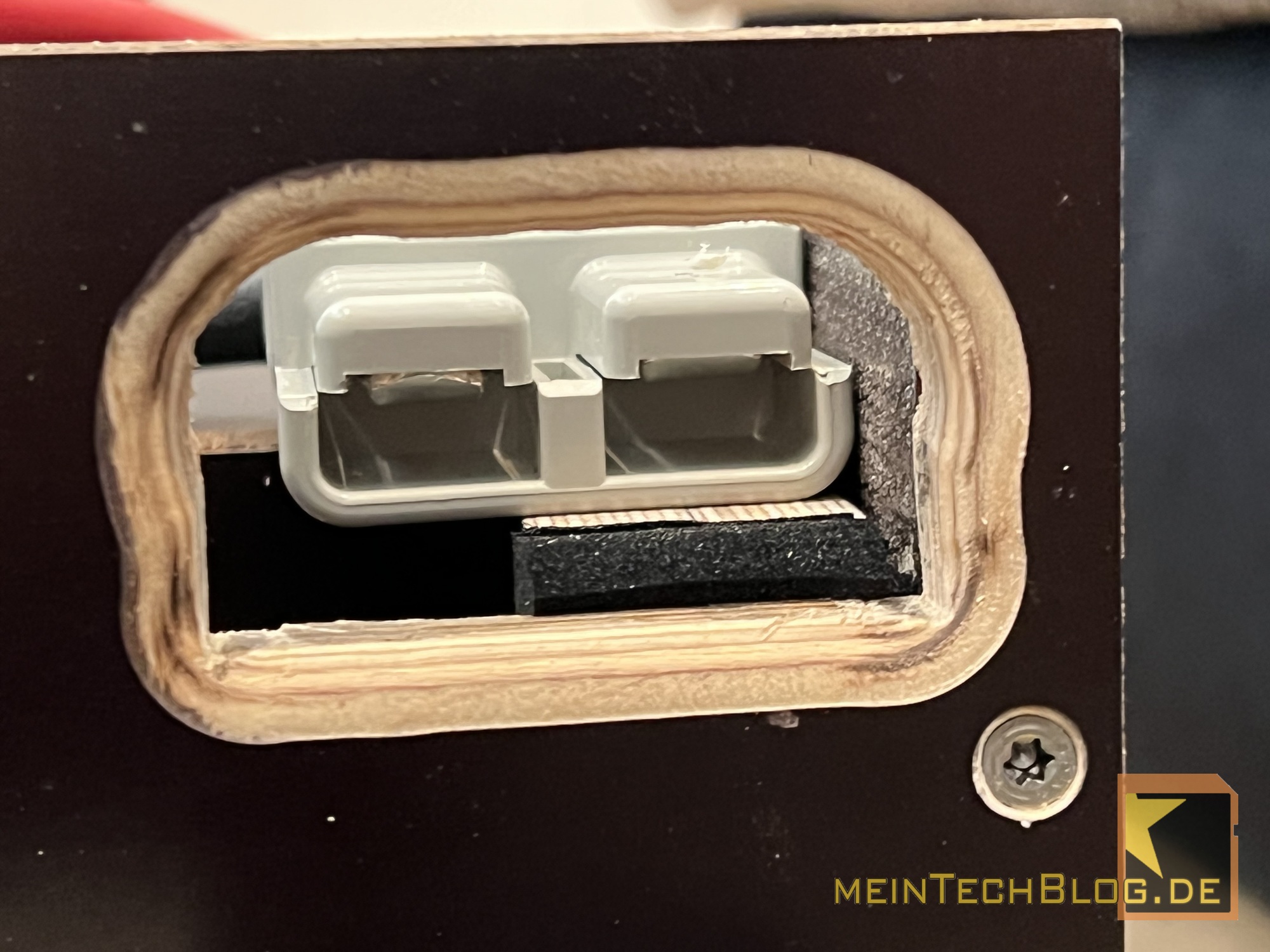

Am RS485-USB-Adapter wird dann das beiliegende blaue USB-Kabel eingesteckt, wobei das andere Ende dann in der 3D-Halterung verschwindet. -> BMS USB Anschluss Frontblende (5416 Downloads )

Die Halterung wird dann von vorne in die Frontplatte eingeschoben und hält bombenfest – auch ohne kleben:

Über ein 3m USB-Verlängerungskabel A Stecker auf A Buchse (Affiliate-Link) erfolgt dann die weitere Verbindung hin zum Venus OS-Device. In meinem Fall ein Raspberry Pi 2.

48V-Leitungen konfektionieren

Um die Kabel passend zu konfektionieren, benötigt man auch einiges an Werkzeug:

Erstmal muss das 70mm2 Batteriekabel (Affiliate-Link) mit einem passenden Ratschenkabelschneider (Affiliate-Link) geschnitten werden. Ohne passendes Werkzeug hat man hier keine Chance – Durchsägen ist auch keine Alternative da hierbei die feinen Drähe in alle Richtungen verbogen werden.

Danach wird die gekürzte Leitung abisoliert. Je nach späterem aufgesteckten Stecker bzw. Ringkabelschuh 20 bzw. 30mm – sieht Bild etwas weiter oben.

Am einfachsten geht das mit einem Kabelmesser (Affiliate-Link), da hiermit die Beschädigung einzelner Adern ausgeschlossen werden kann.

Verwendet wird ein 175A Anderson-Stecker (Affiliate-Link), dessen beide Kontakte auf die abisolierten Leitungen aufgesteckt werden (insgesamt benötigt man zwei dieser Stecker, die es meistens im Set gibt und die gegenläufig zusammengesteckt werden können):

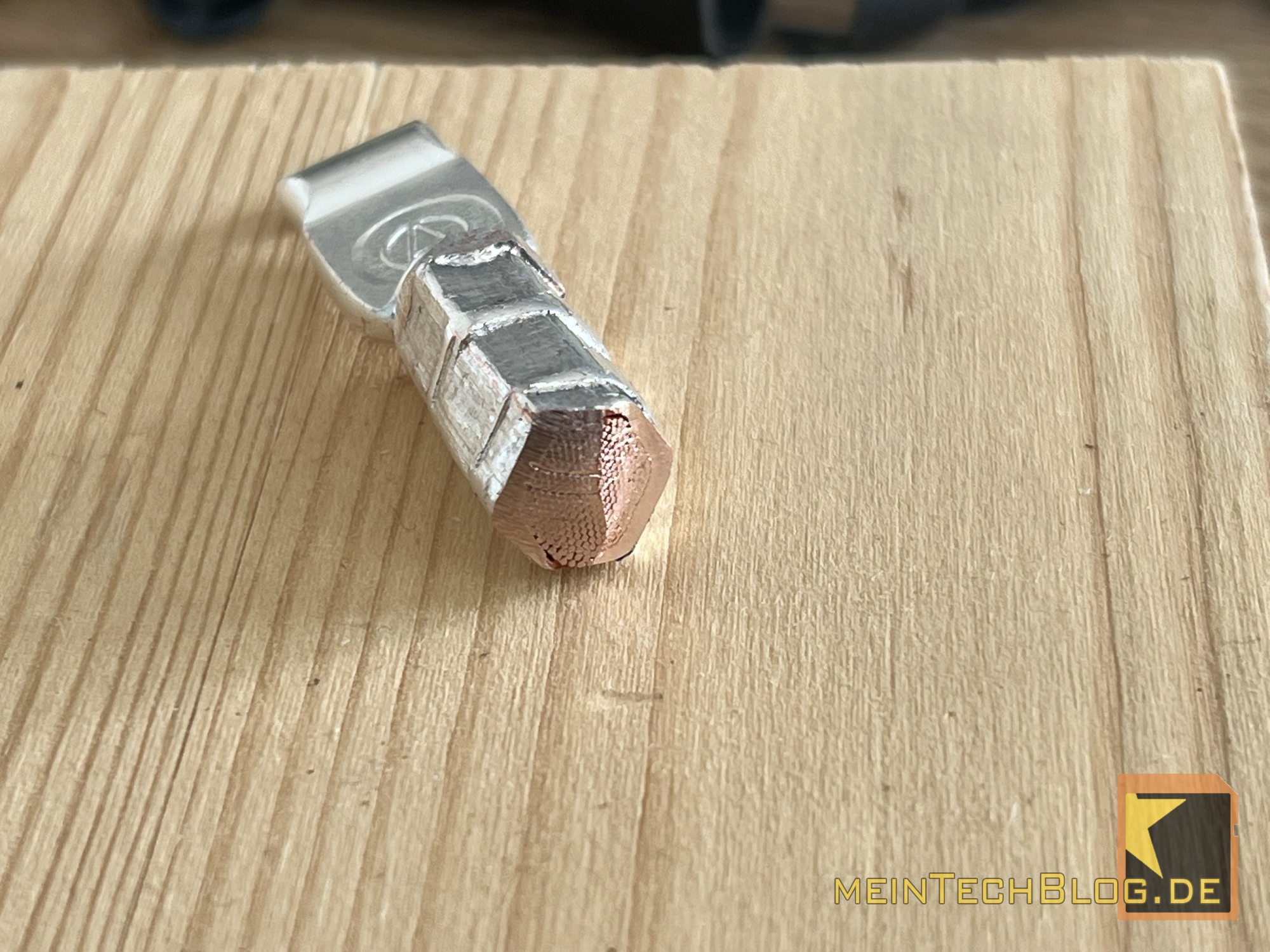

Und nun kommt die hardcore hydraulische Presszange (Affiliate-Link) zum Einsatz, die beide Komponenten mit bis zu acht Tonnen Druck verpresst – auch hier: Ihr benötigt vernünftiges Werkzeug, da insbesondere die Qualität der Pressung entscheidend ist, um langfristig “Spaß” mit der Installation zu haben!

UPDATE VOM 08.09.2022: André hat per Kommentar darauf hingewiesen, dass “von der Steckerseite” her verpresst werden sollte. Fängt man “von der Kabelseite” her an, kann die Leitung beim Verpressen eher aus dem Schuh gezogen werden, was tunlichst vermieden werden sollte. Gleiches gilt natürlich nicht nur für die Stecker, sondern natürlich auch für alle anderen Pressverbindungen, wie bspw. die der Kabelschuhe. UPDATE ENDE

Da man beim Pressen nicht die gesamte Länge “erwischt”, muss der Pressvorgang mehrfach wiederholt werden:

Super kritisch ist dabei insb. bei der Anderson-Steckverbindung, dass man das vordere Ende ganz einspannt, sodass es “komplett” gepresst wird:

Anderenfalls kann es zu Rissen im Material kommen. Und das wollen wir unbedingt vermeiden, da es sonst im laufenden Betrieb zu unerwünschter Hitzeentwicklungen kommen kann. Und natürlich kann die Verbindung auch ganz brechen…

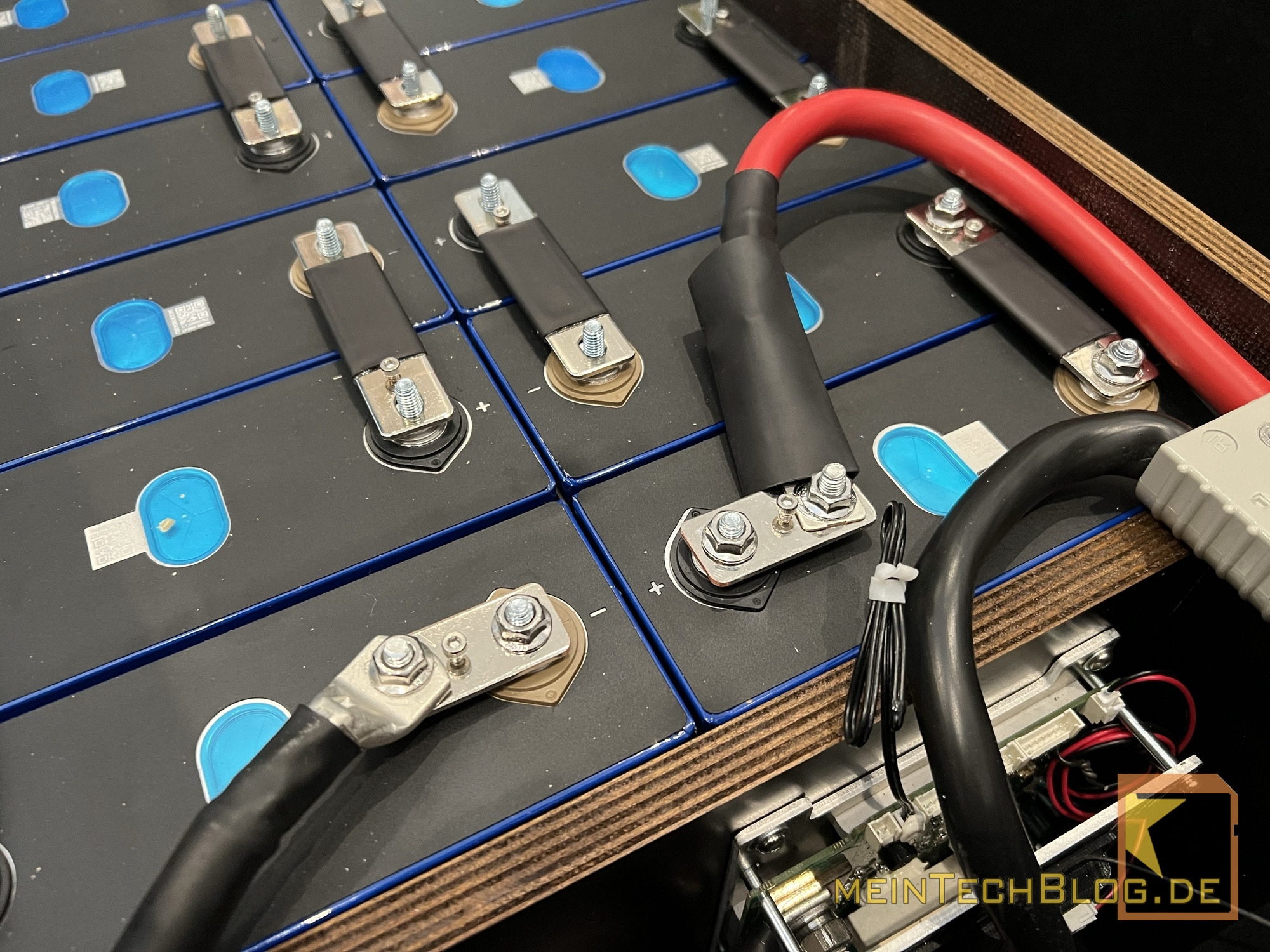

Also in jedem Fall die Pressverbindung optisch prüfen, bevor man sie weiter mit einem 16mm Schrumpfschlauch (Affiliate-Link) überzieht:

So sieht die Pressverbindung übrigens von Innen aus. Stecker und Kupferlitzen sind quasi komplett Luftdicht verpresst – so wie es sein soll.

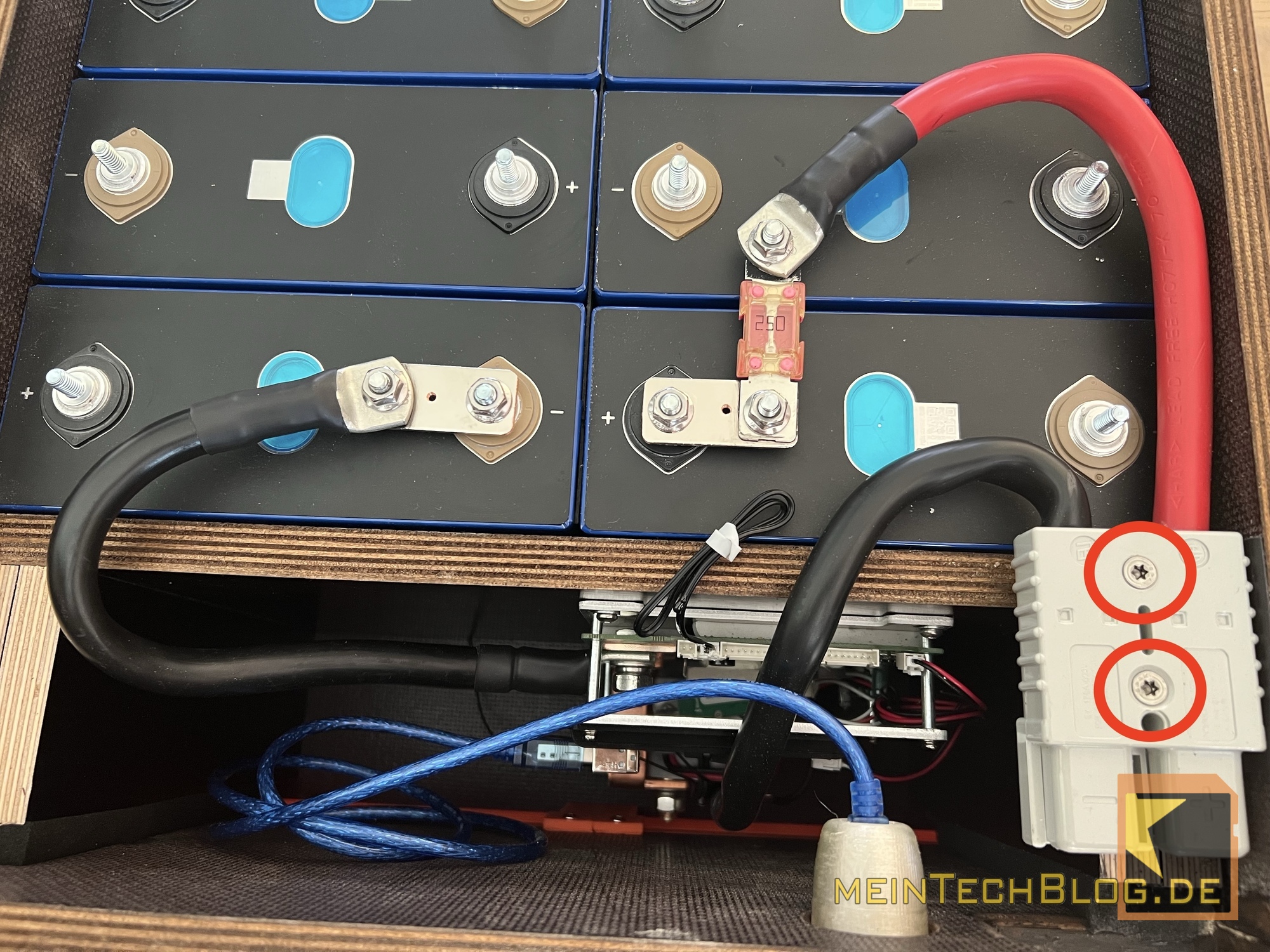

Die Anderson-Steckverbindungen werden dann in das Plastikgehäuse geschoben, bis sie arretieren.

Zwei dieser Anderson-Stecker lassen sich dann später “überkreuzt” ineinanderstecken. Damit lässt sich der Batteriepack schnell ein- und wieder ausstecken.

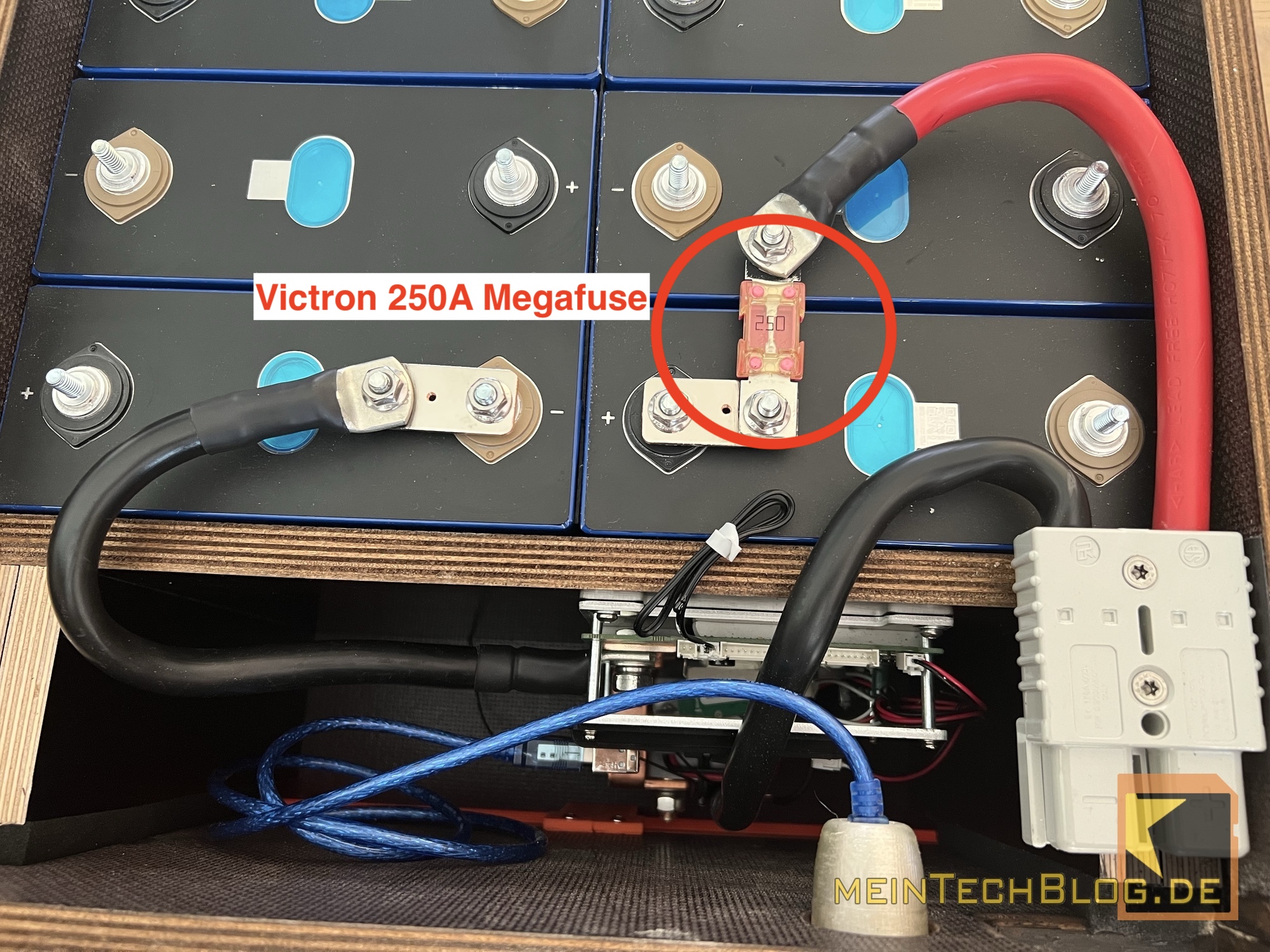

Um den 48V-Leitungsweg zu komplettieren, habe ich noch eine 250A Victron Megafuse (externer Link) eingebaut:

Diese löst im Kurzschlussfall aus – oder eben wenn die Leistung zu hoch werden sollte. Beim BMS liegt zwar auch bereits eine ähnlich aufgebaute Schmelzsicherung bei, ich würde aber dennoch besser auf die für den 48V-Betrieb ausgelegte Victron-Sicherung setzen (Stichwort Lichtbogen). Über die Sicherung habe ich dann noch einen Schrumpfschlauch lose drübergeschoben, damit ein Kurzschluss mit der benachbarten Zelle ausgeschlossen werden kann:

Ach was mir noch einfällt an dieser Stelle: Man benötigt noch zwei M6 Madenschrauben sowie vier M6 Muttern, um auf der +Seite die Mega-Fuse-Sicherung und an der -Seite das BMS an die Busbars anzuschließen. Alternativ auch 2x M6 Schrauben und zwei Muttern zum kontern. Am besten natürlich alles aus Edelstahl. Fast vergessen zu erwähnen…

UPDATE VOM 24.05.2024:

WICHTIG!!! Megafuses sind im Rahmen eines solchen ESS-Setups leider unzureichend, da sie nicht genügend “Trennvermögen” haben. Alle Details findet ihr in diesem eben veröffentlichten Blogpost: Operation Batteriespeicher – Darum sind Megafuses brandgefährlich 🔥🔥🔥

UPDATE ENDE

Um den Anderson-Stecker festschrauben zu können, benötigt man noch zwei Bauteile. Es handelt sich um zwei “Klötze”, die später auch für eine Kompression der Zellen sorgen werden.

Ein Klotz besteht aus zwei zusammengeschraubten Siebdruckplatten mit den Maßen 205x70x15mm, welche ich noch “über” hatte. Wer neu bestellt, kann natürlich gleich ein 205x70x30mm (oder besser noch 205x70x35mm) starkes Brett wählen. Dort wird dann noch eine 20mm starke EPDM Zellkautschuk Dichtungsmatte (ebay-Link) angeklebt, welche später die gleichmäßige Kompression herstellt.

Diese Klötze werden dann an die Mittelplatte geschraubt, sodass es so aussieht:

Das Gebilde von vorn in das Batteriecase einschieben und den Anderson-Stecker von oben vorsichtig mit zwei Schrauben in die Siebdruckplatten einschrauben – Vorbohren nicht vergessen.

Genutzt habe ich dazu die Spax Schrauben 4,5 x 50 mm 200er Pack (Affiliate-Link), die bereits für die Grundkonstruktion des Batteriegehäuses zum Einsatz gekommen sind.

Ich habe zur seitlichen Außenwand noch ein schmales Stück Schrumpfschlauch zwischengeklemmt (sieht man, wenn man genau hinsieht), damit man hier noch einen Tucken “Luft” hat, wodurch das Anderson-Gegenstück besser “rein- und rausflutscht”.

Bei aufgeschraubter Frontplatte sieht es dann so aus, sodass das Anderson-Gegenstück später mit etwas “Schmackes” bequem eingeschoben und wieder herausgezogen werden kann:

Balanceleads konfektionieren und installieren

Eine der Hauptfunktionen des BMS ist neben der Lasttrennung im Fehlerfall ganz klar die Überwachung des Packs auf Zellebene. Dazu werden sogenannte Balanceleads an jede Zelle angeschlossen, damit das BMS die Spannungen permanent monitoren kann.

Das BMS wird zu diesem Zweck mit zwei Kabelsträngen mit jeweils einem Stecker geliefert, die noch passend konfektioniert werden müssen. Ich habe mich für einen Kabelschlauch (Affiliate-Link) entschieden, um die Käbelchen passgenau einzufädeln. Besser gesagt lässt sich der flexible Kabelschlauch passgenau um den “Balancelead-Strang” wickeln, sodass man die perfekte Lösung erhält, die man zur Not später sogar noch verändern/nachbessern kann.

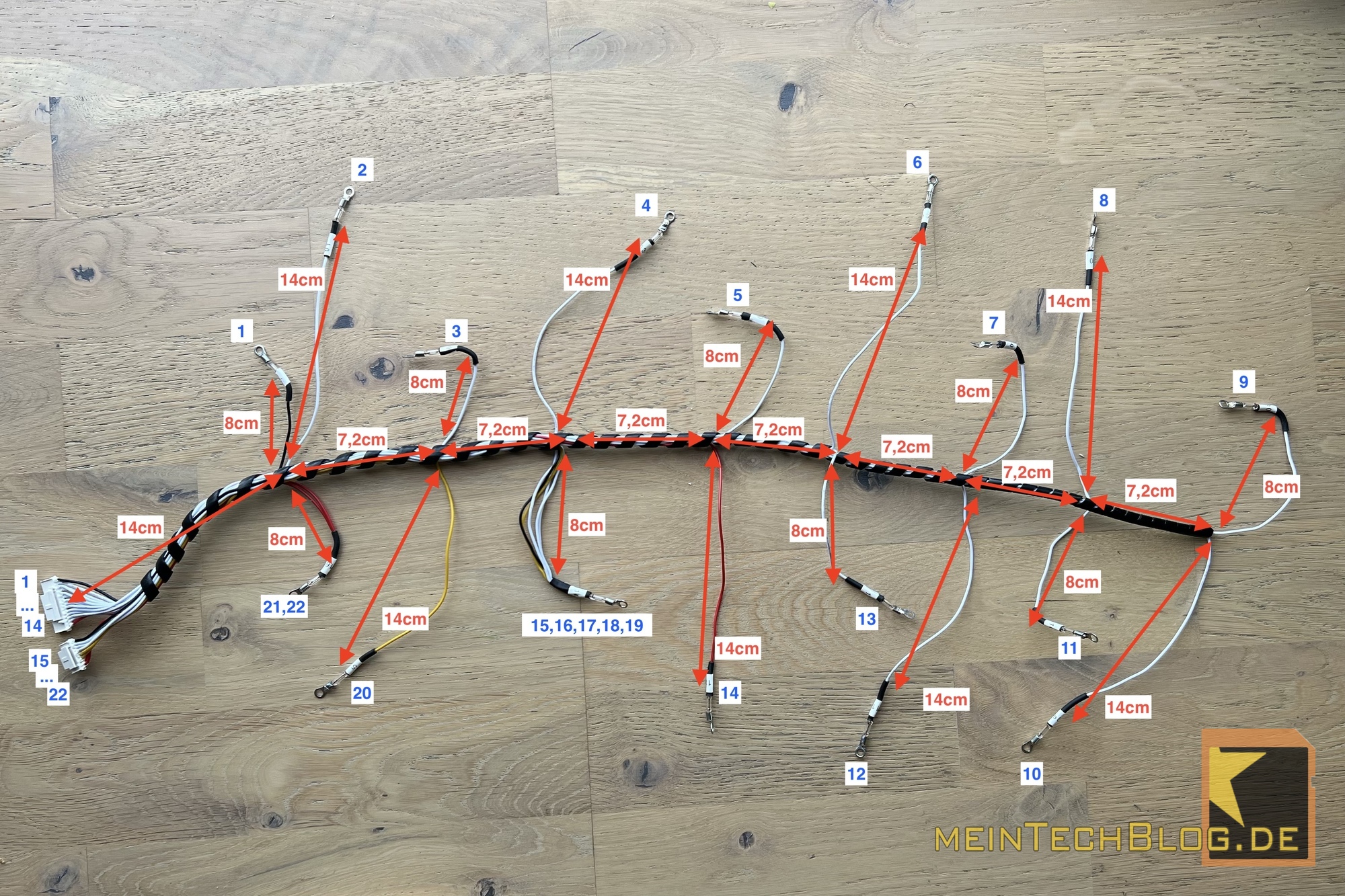

Nachfolgende Abbildung zeigt, welche Abstände notwendig sind, damit es später perfekt passt:

Die “kurzen” Balanceleads sind jeweils 8cm lang und die “langen” jeweils 14cm. Zwischen den Zellen werden 7,2cm Platz gelassen und zum Anfang (BMS) hin insgesamt 14cm. Wichtig ist dabei auf die korrekte Reihenfolge der Käbelchen zu achten. Dies am besten am Schluss nochmal mit einem Multimeter mit Durchgangsprüfung checken, da das BMS sonst im schlimmsten Fall “abraucht”.

Und nicht wundern: An einer Stelle werden 2 Balanceleads miteinander verbunden (die zwei roten Käbelchen, die später am zentralen Pluspol des Batteriepacks hängen). An einer weiteren Stelle (Zelle 14) werden dann sogar 5 Käbelchen verbunden – bei der hier vorgestellten 16s-Konfiguration.

Wer eine abweichende Konfiguration baut, sollte in der Anleitung nachschauen, wie es dann anzuschließen ist.

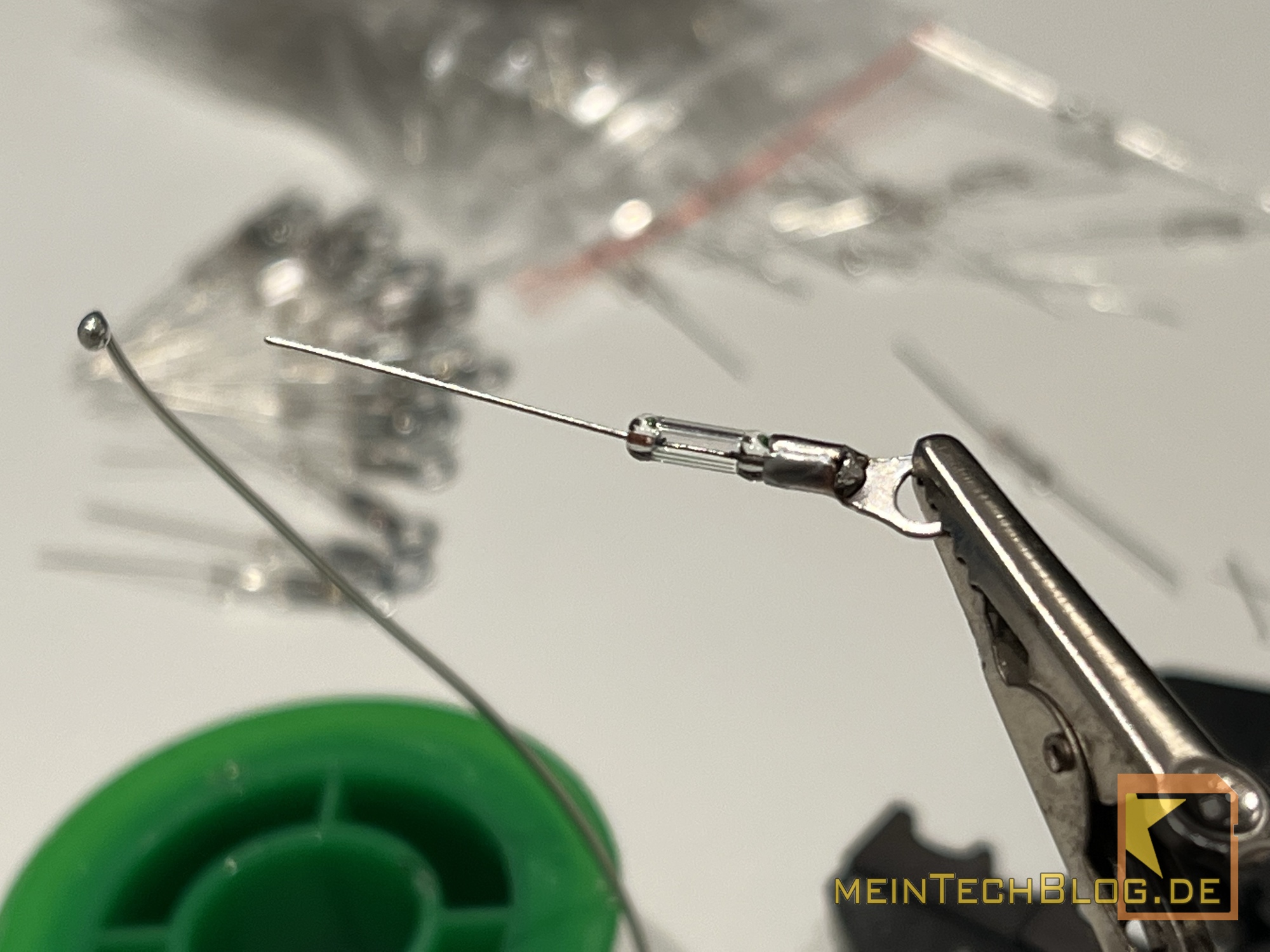

Die Verbindung der einzelnen Balanceleads hin zu den Busbars wird – wie oben bereits angesprochen – über M3 Ringkabelschuhe (Affiliate-Link) realisiert. Aus Sicherheitsgründen habe ich hier zusätzlich noch jeweils eine 5A Glassicherung (Affiliate-Link) angelötet – man weiss ja nie:

Das eine Ende der Sicherung wird dabei an den M3 Ringkabelschuh (Affiliate-Link) gelötet und die andere Seite ans jeweilige Balancelead. Zum Schluss noch einen 4mm Schrumpfschlauch (Affiliate-Link) mit 20mm Länge aufgeschrumpt und mit den M3x5 Zylinderschrauben mit Innensechskant (Affiliate-Link) samt untergelegten M3 Federscheiben (Affiliate-Link) auf die Busbars aufgeschraubt, um eine sichere Verbindung herzustellen:

Am Ende sollte es dann so oder so ähnlich aussehen:

Sobald der Balancelead-Strang mit den beiden Steckern am BMS eingesteckt wird, sollte bei korrekter Konfiguration ein kurzer “Piep” ertönen, das BMS hochfahren und der Lasttrennschalter durchschalten, sodass man es weiter per Smartphone-App konfigurieren kann. Dazu dann mehr in einem separaten Blogpost (folgt demnächst).

Gehäuse fertigstellen

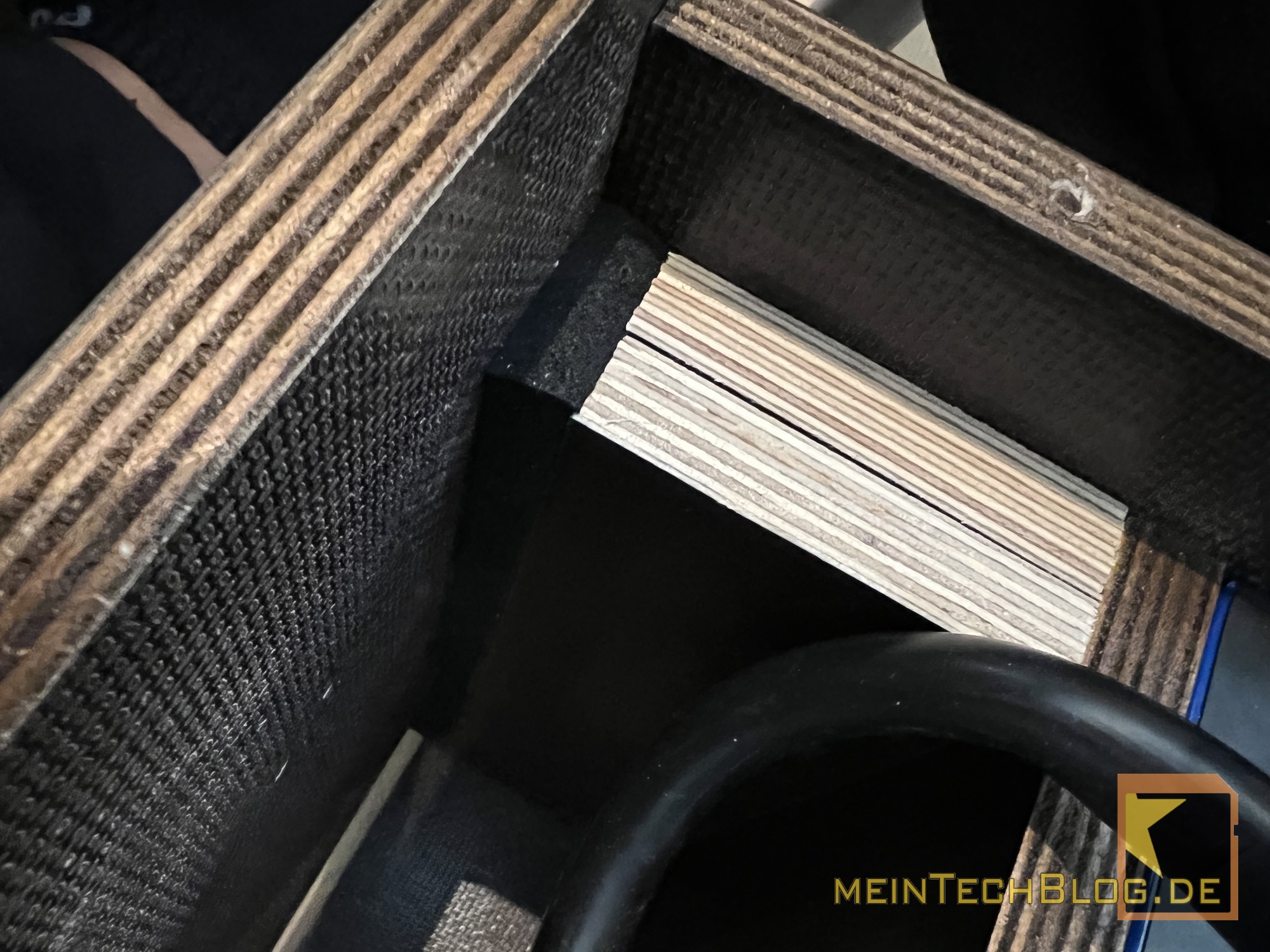

Jetzt die Frontplatte vorsichtig und gleichmäßig aufschrauben, sodass die noch lose Mittelplatte mit den EPDM-Abstandshaltern die Batteriezellen langsam einspannt.

Die Mittelplatte habe ich dann am Ende noch seitlich jeweils mit zwei Schrauben fixiert, damit es perfekt hält und danach auch die Frontplatte ohne Probleme einzeln abgeschraubt werden kann. Bei der Fixierung der Mittelplatte gaaanz genau messen und die Löcher passgenau bohren, um nicht aus versehen die benachbarten Batteriezellen anzubohren. Denn das wäre natürlich ein absolutes Nogo. Also auf die letzten Meter schön vorsichtig machen…

Ach und jetzt fehlen nur die Lamellen für die Vorder- und Hinterseite, die jeweils zwei mal ausgedruckt werden müssen – einmal ohne Anpassung und einmal seitenverkehrt: Akku Lamelle vorne und hinten (5386 Downloads )

So sieht die fertige Front dann aus – ach ja und einen Ein-Aus-Kippschalter (Affiliate-Link) habe ich mittlerweile auch nachgerüstet (das letzte rote BMS-Balance-Leadkabel Nr. 22 durchgetrennt und den Stecker zwischengeschleust) , das erkläre ich demnächst aber auch mal detaillierter:

Mit den angebrachten Lamellen lässt sich dann auch nicht mehr ins Innere des Batteriegehäuses fassen und das Gehäuse ist fertig – sobald natürlich noch der Deckel aufgeschraubt wurde. Die Lamellen sind dabei so geformt, dass etwaige Wassertropfen bestmöglich am Eindringen gehindert werden.

Durch den weiterhin möglichen Kamineffekt (vorne Lamellen unten, hinten Lamellen oben) heizt sich der Batteriepack zudem auch nicht unnötig auf und funktioniert bei mir auch im 30 Grad warmen Technikraum im Sommer ohne Probleme – wurde bisher nie über 35 Grad warm.

So sieht dann die fertig angeschlossene Lösung aus, die dann natürlich auch stapelbar ist:

Nun fehlt quasi nur noch das Anschlusskabel in Richtung Victron Multiplus bzw. Busbar-Verteiler, sofern mehrere Batteriepacks parallel angeschlossen werden sollen. Der Victron Multiplus II 48-5000 (Affiliate-Link) erwartet dabei bspw. M8 Ringkabelschuhe. Auf der anderen Seite ist dann eben ein Anderson-Stecker angebracht, der in den Batteriepack eingesteckt wird. Zusammen mit dem USB-Anschlusskabel habe ich dann am Ende alles mit einem M40 Leerohr (Affiliate-Link) komplettiert:

Und das war es dann “auch schon”. 🙂 Gefühlt stecken 100+h Arbeitszeit in der oben gezeigten Lösung – von der Konzeption bis hin zur fertigem Umsetzung. Denke es hat sich gelohnt…

…alleine das Innenleben sieht für mich einfach nur genial aus…

Aber was denkt ihr?

251 Kommentare

Sehr cool, ich sauge deine Beiträge grade so auf.

Habe das starke Gefühl, dass ich mich bald an mein nächstes Projekt wage.

Vielen Dank für deine Mühe und die Details!!!

Hi Peli,

das freut mich sehr! Falls du Fragen haben solltest, lass es mich hier wissen!

Viele Grüße und Erfolg bei deiner Umsetzung

Jörg

PS: Und nicht vergessen die Zellen rechtzeitig zu ordern – die Lieferzeiten sind nicht ohne…

Toller Aufbau und Doku. Ein Tipp ist noch die Batterien im Gehäuse aktiv etwas zusammen zu pressen um eine Ausdehnung zu verhindern. Das verlängert die Lebensdauer erheblich.

Hi Martin,

die Zellen werden bei meiner Lösung gepresst. Ist alles im Blogpost beschrieben…

Viele Grüße

Jörg

Hallo Jörg,

wirklich genial gemacht.

Ich bin auch gerade dabei einen Speicher zu bauen und habe die gleichen Komponenten.

Eine Frage habe ich zu dem JBD BMS. Ich würde natürlich gerne beide Möglichkeiten nutzen um das BMS aus zu lesen. Also über den JBD-UART-RS485 Adapter und das Bluetooth Modul. Dafür habe ich mir ein Y Kabel zusammen gelötet aber, wie befürchtet, geht nur eins zur Zeit. Ich hätte jetzt einen Schalter dazwischen gepackt, hast du es anders gelöst?

Gruß Oliver

Also ich hab den Bluetooth-Dongle anschlusstechnisch unberührt gelassen und den RS485-USB-Adapter am zusätzlichen Port (siehe Bild im Blogpost) angeschlossen. Beide Services laufen unabhängig voneinander und lassen sich auch gleichzeitig nutzen ohne irgendwas zu basteln. Mit der Smartphone-App kann ich zugreifen, Werte einsehen und die Konfiguration anpassen und gleichzeitig zieht sich Venus OS alle relevanten Werte. Könnte also nicht besser sein….

Viele Grüße

Jörg

Servus Oliver!

Hab leider das gleich Problem. Hab mir das JBD BMS bestellt und eine andere Version bekommen, als Jörg. Bei mir gibt es definitiv nur einen Stecker (also Bluetooth oder UART).

Ich finde deine Idee mit dem Schalter super. Darf ich fragen, wie du das technisch gelöst hast? Einfach ein stinknormaler Schalter auf den weißen Draht? Danke 🙂

Hi Jörg,

wie setzt du das um, das du 3 oder sogar 4 BMS in dein Venus OS bekommst?

Unterstützt der dbus-serial soviele BMS bzw. kommt da Venus OS mit klar?

Jep, läuft alles mit einem kleinen Workaround. Habe ich im YT-Video des vorhergehenden Blogposts alles “live” gezeigt.

Viele Grüße

Jörg

Vielen Dank für deine Arbeit. Ich verfolge schon sehr lange deinen Blog und schöpfe ständig neues Wissen.

Ich wohne in einem Reihenendhaus, dein Blog inspirierte uns es nachzubauen. Es sind fünf Häuser in einer Rehe mit ca. 30 a 408W Modulen pro Dach. Das wird ein mega Projekt.

VG Stan

Hi Stan,

danke für dein Feedback und viel Erfolg bei deinem Projekt! Klingt ja echt nach was Größerem…

Grüße

Jörg

Hi Jörg,

Gefühlt kommt bei jedem Beitrag entweder nen Multiplus II oder nen Batteriepack dazu 😉

Danke mal wieder 🙂 Interessante Idee mit den Gewinden für die BMS-Leitungen.

Als Alternative zur “Carbon Conductive Assembly Paste” wäre noch die WAGO Kontaktpaste (249-130) eine Möglichkeit – ist neben dem günstigeren Preis auch etwas besser zu bekommen.

Viele Grüße,

Uli

Hi Uli!

Ja, mittlerweile hab ich mit den drei Multiplus 5000 wohl den Vollausbau erreicht. Aber ein Akkupack mehr ist sicher noch irgendwann mal drin… 😉

Die Wago Kontaktpaste basiert auf Aluminium, wenn ich das richtig lese -> https://www.wago.com/de/zubehoer/fuellspritze/p/249-130

Kannst du oder jemand anderes abschätzen, ob hier die gleiche/ähnliche “Kontaktqualität” realisiert wird wie bei der “Carbon Conductive Assembly Paste”?

Viele Grüße

Jörg

Hi Jörg,

so wie ich das verstehe (und ich bin da sicher auch nur Laie) sollte die Wago Paste den gleichen Zweck erfüllen. In einem anderen Forum wurde diese schon mehrfach verwendet und für gut befunden.

Viele Grüße,

Uli

Hi Uli,

habe nochmal mit Jens von “Meine Energiewende” gequatscht, dem ich bei sowas “blind” vertraue und von dem ich auch den Tipp mit der Carbon Paste habe. Er wäre bei der Alu Paste vorsichtig und würde einen Vergleichstest mal spannend finden – ich natürlich auch. 🙂 Müsste man vermutlich über Jahre “testen”, was das so auf die Schnelle schwierig gestaltet…

Viele Grüße

Jörg

Die Wagopaste erfüllt natürlich denselben Zweck, aber sie ist halt für Alu-Leiter konzipiert. Bei anderen Materialien wäre ich da vorsichtig und würde auch eher eine Carbon-basierte Paste verwenden.

Hi zusammen

Ich habe alles exakt so verdrahtet wie oben beschrieben.

Die beiden Batterien laufen unabhängig voneinander prima,

Aber wenn beide Batterien parallel auf die multiplus geschaltet werden lässt sich ein BMS nicht mehr einschalten.

Ich habe schon viel probiert ,andere App bms in Reihe nix hilft.

Über einen Tip wäre ich unendlich dankbar

Lg Thomas

Hi Jörg, mal wieder richtig gut gemacht! Dank dir komme ich nun auch zur Umsetzung meines Speichers. Du bist dann mittlerweile bei 56 kWh Kapazität angekommen? Bekommst du das außerhalb vom Sommer überhaupt voll? Hast du dir da für den Winter etwas errechnet oder schaust du einfach was so passieren wird?

Grüße

Hi Dirk,

danke für dein Lob! 🙂

Ich bin mit drei Packs bei nicht ganz 40kWh nutzbare Kapazität. Der vierte Pack auf dem Bild werkelt mittlerweile schon bei nem Kumpel. Aber vermutlich werde ich eh bald schwach und bestelle neue Zellen für eine Erweiterung… 😀

Bei meinem dennoch bereits recht großen Speicher wird es vermutlich meist so sein, dass er im Sommer vollgeladen ist und man die nutzbare Speicherkapazität nicht wirklich benötigt wird (außer mal E-Auto über Nacht nachladen) bzw. im tiefsten Winter leer rumdümpelt weil die Sonne fehlt.

Aber sagen wir mal so: Ich möchte eine möglichst hohe Autarkie erreichen und auch mal 2-3 Tage “Sonnenloch” wegpuffern können, ohne Strom aus dem Netz beziehen zu müssen.

Insgesamt sehe das alles aktuell am ehesten als Art Spielwiese, um Erfahrungen zu sammeln und auszutesten, was alles möglich ist. Insbesondere die Ersatzstromfunktion der Multiplus im “Blackout”-Fall ist einfach der Hammer!!! Spannend wird dann perspektivisch auch die Direktvermarktung nach Börsenstrompreis sein, wie es Matthias (Leser des Blogs) bald schon mit seiner Anlage realisiert. Gerade in diesem Kontext kann ein großer Hausspeicher sinnvoll sein, denn damit kann man easy großen Mengen einspeisen, wenn ein hoher Strompreis gezahlt wird.

Viele Grüße

Jörg

PS: Ich tracke bereits seit Jahresbeginn alle Werte in einer InfluxDB mit und visualisiere das in Grafana, sodass ich hier zu gegebener Zeit auch einmal Auswertungen zeigen kann. BTW: Die letzten 31 Tage hat meine PV-Anlage alleine knapp 350 Euro Einspeisevergütung erwirtschaftet und konnte zusammen mit dem Hausspeicher nochmal zusätzliche 350 Euro an Netzbezugskosten einsparen. Das ist schon der Hammer finde ich…

MEGA! Ich freu mich wie ein kleines Kind zu Weihnachten über jeden Deiner tollen Beiträge.

Hab mir – und das ist komplett Deine Schuld – auch schon alles bestellt für 16s 2p mit MP2.

Dazu hätt ich noch eine Frage an Dich! Wie hast du die Akkupacks dann letztendlich zusammengeschaltet (gesammelt)? Laufen die alle auf die gleichen Sammelschienen /Busbars und dann weiter zu den MP? Gibt es vielleicht irgendwo ein Foto davon oder hast Du eventuell einen Link zu einem Produkt, dass ich dafür einsetzen kann?

Danke & bitte mach weiter so!

LG Felix

Hi Felix!

Dein Feedback -> made my day! Freut mich total zu hören, dass es noch jemanden gibt, der das Thema genauso cool findet wie ich. 🙂

Und sorry für meinen “schlechte Einfluss” – Du wirst dein ESS-System hoffentlich genauso lieben wie ich…

Ich habe mir aus zwei dicken Kupfer-Bars, einem gedruckten 3D-Modell, einer Plexiglasplatte und ein paar Schrauben einen “Verteiler” gebaut, an dem aktuell 3 Batteriepacks und 3 Multiplus 5000 hängen. Dazu gibt es bald auch einen kurzen Blogpost – steht auf meiner gedanklichen Todo-Liste.

Alternativ gibt es sowas aber auch fertig zu kaufen von Victron: Nennt sich Lync Distributor, wobei es glaub auch noch andere Modelle gibt…

Viele Grüße und bleib am Ball

Jörg

PS: Würde mich natürlich auf Feedback von dir (und natürlich allen anderen Lesern auch) freuen, sobald die Umsetzung voranschreitet.

Hallo Jörg,

wieder mal großes Kompliment !!! (das Meiste wurde schon gesagt/gelobt). Dank’ Dir stehen auch bei mir und einem Freund jeweils die ersten 14 kWh. Deine guten Ideen sind echt Geldräuber 🙂 machen aber sauspaß. Nach meinem Urlaub soll das System dann online gehen.

WEITER SO !!!

Hi Bernd,

nur immer her mit deinem Lob! 😀

Ja ist alles nicht günstig, keine Frage. Aber ich denke das wird sich langfristig aus mehreren Gründen absolut auszahlen…

Dir und deinem Kumpel viel Erfolg bei der anstehenden Inbetriebnahme.

Viele Grüße

Jörg

Hi Jörg,

auch von meiner Seite ein dickes Lob für deine Mühen, dein Wissen mit uns zu teilen.

Habe brav deinen Anleitungen befolgt und habe mir meine Anlage gebaut… Bin seit Anfang der Woche stolzer Besitzer von zwei Packpacks an 3 Multis 5k.

Läuft alles prima und schnurrt im Keller!

Besten Dank dir.

Gruß Steffen

PS: auch vielen Dank für die PN Beantwortungen 😉

Hi Steffen,

das freut mich sehr! Dir viel Spaß mit deinem System und bleib am Ball, denn bald folgen noch einige – wie ich finde – spannende Tipps zum laufenden Betrieb…

Viele Grüße und bleib am Ball

Jörg

Hi Jörg,

erstmal ein dickes Lob für dieses tolle Projekt, das ist für mich und mein Projekt PV Anlage / Batteriespeicher eine mega Inspiration. Ohne dich wäre ich nicht auf die Idee gekommen es umzusetzen. Danke und es macht super viel Spaß!

Eine Frage zum Umbau des BMS mit den größeren Kabeln (70mm2): mit wieviel Nm hast du die neuen Kabel am BMS angezogen? Wollte schon bei Jiabaida nachfragen, aber vllt. hast du ja eine Info diesbezüglich.

Danke dir und Gruß Georg

Hi Georg,

bin mir nicht 100%ig sicher. Glaube es waren 4-5nm – evtl. auch etwas mehr. Insgesamt hatte ich jedoch nicht den Eindruck, dass man bei den massiven Anschlüssen schnell etwas kaputt machen könnte. Aber natürlich immer vorsichtig vorgehen bei sowas… Auch waren die vorhandenen Verbindungen brutal fest. Aber das lag wohl auch daran, dass hier eine Art Kleber (sowas wie Loctite) verwendet wurde, damit sich nichts von alleine lockern kann. Das habe ich mir beim Zusammenbauen aber gespart, da ohnehin Federringe vorhanden waren und man bei einer stationären Installation keine krassen Vibrationen, physische Beslastungen o.Ä. hat – wie bspw. im mobilen Bereich (z.B. Camper).

Viele Grüße

Jörg

Hallo Jörg,

hast du deine Packs jeweils einzeln an die 3 MP2 angeschlossen oder alle Packs über zwei weitere Busbar parallel geschaltet? Hast du dafür eine Empfehlung?

VG Maik

Hi Maik,

alle 3 Batteriepacks und 3 Multiplus hängen parallel zusammen über einen Busbarverteiler Marke Eigenbau. Werde ich demnächst im Blog vorstellen.

Viele Grüße

Jörg

Hallo Jörg,

ganz tolle und saubere Arbeit.

Ich bin auch gerade dabei mir einen Speicher aufzubauen und habe meine Zellen auch bei Shenzen Basen bestellt. Mir ist aufgefallen, dass bei manchen Zellen das Überdruckventil nicht plan ist, sondern einen leichten Bauch macht. Ist das bei deinen Zellen auch so?

Viele Grüße

Tobias

Hi Tobias,

danke für die Blumen! 🙂

Hab mit die Überdruckventile bei meinen EVE-Zellen ehrlich gesagt nicht im Detail angeschaut – beim Hantieren mit den Zellen ist mir aber nichts derartiges ins Auge gesprungen. Evtl. kannst du mir ja mal ein Bild per Mail schicken. Dann kann ich das hier verlinken und etwas mehr dazu sagen.

Viele Grüße

Jörg

PS: Welche Zellen hast du bekommen? Momentan scheinen ja keine EVE sondern CATL und andere angeboten zu werden…

Hi Jörg, vielen Dank für den tollen Baubericht. Eine Frage: der 175A Anderson Stecker ist ja für 50mm² ausgelegt, passt da tatsächlich ein 70mm² Kabel in die Hülse?

Schöne Grüße Georg

Hi Georg,

jup, passt perfekt – siehe Bilder…

Viele Grüße

Jörg

Hallo Jörg,

ich habe bereits ein ähnliches System mit MP2 5000VA und 14s4p Yuasa Lithium aufgebaut. Ich benutze das RecBms und balance damit 4pack zusammen. Wieso hast du dich entschieden immer ein neues BMS zu verwenden und nicht die Akkus parallel zu montieren? Ich habe nämlich jetzt vor von Lithium auf LiFePo4 zu wechseln. Überlege wieder Akkus parallel zu montieren und damit BMS zu sparen.

LG Sebbo

Hi Sebbo,

das war für mich einfach absolut naheliegend. Ein Vorteil ist bspw. jede Zelle einzeln monitoren zu können. Wenn da etwas aus dem Ruder läuft, bekomme ich es sofort mit.

Ein 16s1p-Batteriepack mit knapp 100kg ist da für mich das Maximum, um ein semiportables und einfach wartbares System zu realisieren. Würde ich da noch Zellen parallel schalten, würde ich ja mind. auf das doppelte Gewicht kommen. Das ist für mich nicht mehr zu “handlen”.

Und das BMS fällt kostentechnisch mit unter 5% pro Pack auch nicht wirklich ins Gewicht. Könnte noch zig weitere Gründe nennen…

Viele Grüße

Jörg

Hey schönes Projekt.

Meine ersten 16 Zellen sind schon da… 2 Andere sind bereits unterwegs.

Aber eine Frage habe ich noch:

Wie ich sehe sind die Batterien im Heizraum untergebracht. Wie sieht die Sicherheitsstruktur im Brandfall aus?

Nicht falsch verstehen… DIY Lifepo sind wahrscheinlich sicherere als alle kaufbaren NMC Hausakkus… aber ein Risiko bleibt und man hat eine Menge hochgiftiger Stoffe im Heizraum… (Klar ich will hier auch nicht von 1000l Heizöltank in Verbindung mit einer Feuerstätte reden und so das ist motzen auf höchstem Niveau)

Dennoch interresieren mich die Vorkehrungen. Auch beispielsweise falls ein Überdurckventil anspringt.

Gibt es da Sicherheitsvorkehrungen? Oder nur vernetze Rauchmelder?

Ich möchte meine Akkus beispiesweise in einen Schrank stellen. Diesen so gut es geht abdichten und ein Rohr direkt nach draussen mit Rückschlagklappe.

Hi Harald,

im Technikraum gibt es heiztechnisch nur eine Fernwärmeübergabestation (Warmwasser als Wärmeträger) und bald noch eine Warmwasserwärmepumpe. Gas oder Öl oder sonstwas ist nicht vorhanden.

Im Falle einer Ausgasung würde wohl die Wohraumlüftung den Rauch automatisch nach draussen führen. Die Tür vom Technikraum ist zudem immer geschlossen.

Im Brandfall würde der per KNX angebundene Rauchwarnmelder im Technikraum anspringen und die anderen Melder im Haus alarmieren – und eine Pushmitteilung aufs Smartphone senden, sodass das nicht lange unbemerkt bleiben würde.

Wenn es noch kontrollierbar ist, könnte man den Pack vermutlich noch an einem Haltegriff ins Freie schleifen (Technikraum ist im EG und direkt neben der Haustür). Wobei der Rauch ja extrem giftig ist…

Insgesamt ist alles so ausgelegt – insb. durch das BMS mit der Überwachung auf Zellebene, dass im Fehlerfall sofort die Last getrennt wird,

um das Worst Case Szenario bereits im Vorfeld so weit wie möglich zu minimieren. Das Thema wurde in den Kommentaren auch schon mehrfach behandelt.

Viele Grüße

Jörg

Hallo Jörg!

Hätte da – aus gegebenen Anlass – noch eine Frage zum JBD BMS an Dich!

Kann ich das BMS auch ohne Akku betreiben/starten?

Und kann das JBD BMS auch schon beim Top-Balancen per Labornetzteil an die Zellen angeschlossen werden (zwecks Überwachung). Leider finde ich dazu keine Infos – es scheint, als würden alle immer das Daly oder das JK BMS einsetzen.

Danke & liebe Grüße!

Felix

Hi Felix,

das BMS kannst du starten, indem du Spannung (mindestens ca. 30V an + und – anschließt). Aber weiss nicht, was man damit anfangen sollte.

Wenn die Zellen zwecks Topbalancing parallel angeschlossen sind, braucht man kein BMS, da hier keinen Zellen spannungstechnisch “abhauen” können.

Welches BMS man einsetzt, bleibt jedem selbst überlassen. Ich finde das JBD aus den schon mehrfach in den Kommentaren genannten Gründen sinnvoll.

Viele Grüße

Jörg

Hi Jörg!

Vielen Dank!

Einerseits wollte ich einfach meine JBD BMS auf Funktionsfähigkeit prüfen (wär ja schade, wenn die dann nach dem Einbau nicht funktionieren), zum andererseits habe ich noch immer keine Lösung gefunden für den fehlenden RS485 Port (bei den neuen JBD BMS ist nur mehr einer vorhanden). Aber ich denke ich werde einfach einen PC Lüfterstecker zwischenschalten, dann kann ich die Konfiguration per Bluetooth erledigen und dann einfach umstecken, damit Venus OS die passenden Daten bekommt.

Bezüglich Top balancing wäre es mega praktisch gewesen, die Zellen zu überwachen. Hätte mir die Daten dann in Homeassistant geholt und dort per Grafana die Entwicklung der Zellspannung mitverfolgt 😉

Hi Felix,

ob das BMS wirklich komplett funktioniert oder nicht wirst du erst final herausfinden, wenn der Batteriepack “korrekt” verbunden ist.

Das Mitprotkollieren der Zellspannungen beim parallel geschalteten Top-Balancing wird nichts aussagen, da die Zellspannungen dabei exakt identisch sind.

Viele Grüße

Jörg

Hallo Jörg,

einfach ein tolles Projekt!

Ich frage mich jetzt nur wie du ein 70mm2 Kabel in den 50mm2 Stecker des Anderson gebracht hast?

Fallen die Dinger so groß aus, oder hast du für die plus-Leitung ein 50mm2 Kabel verwendet?

Ich bin auch gerade am Bau eines Speichers, wollte eigentlich auch 70mm2 Kabel verwenden und hab mir auch einen Anderson für 70mm2 bestellt. Nachdem ich jetzt über diesen Punkt in deinem Artikel gestolpert bin, bin ich etwas verunsichert.

Gruß

Tobias

Hi Tobias,

das 70mm2 Kabel passt perfekt in die 175A Anderson-Stecker, die bis 50mm2 Kabel angegeben sind (siehe Bilder im Blogpost).

Du kannst aber natürlich auch die größeren Anderson-Stecker nehmen.

Viele Grüße

Jörg

Hi Jörg,

müssen aus deiner Sicht die Akkus mit Ihrer Front senkrecht nach oben zeigen. Ich würde das komplette Paket gerne an die Wand hängen. D.h. ich würde die ganze Kiste auf die Seite legen, so dass die Front der Akkus zur Seite zeigt. DAnn in etwas 1m Höhe aufhängen, um bei nassem Boden im Keller etwas Sicherheit zu haben.

Hoffe das ist verständlich?

Sollte auch gehen, oder?

Hallo Jörg, unglaublich interessant dein Blog. Vielen Dank für all diese Informationen!

Ich bin schon sehr gespannt auf deinen nächsten Beitrag mit den Busbars und insbesondere wie das Vorgehen ist um ein weiteres Akkupack zu bereits in Betrieb befindlichen Akkus hinzuzufügen.

Viele Grüsse

Reto

Hi Reto,

ja, wird hoffentlich nicht mehr allzu lange dauern.

BTW: Das parallele Hinzuschalten eines neuen Batteriepacks ist unkritischer als man denken mag. Inverter-Last reduzieren und auf einigermaßen gleiches Spannungsniveau des neuen Batteriepacks (im Vergleich zum bereits angeschlossenen bzw. zu den bereits angeschlossenen) achten und dann dazuschalten. Dann fließen kurz Ausgleichsströme und beim nächsten kompletten Vollladen “synchronisieren” sich alle Batteriepacks über das gemeinsame Spannungsniveau automatisch. Voraussetzung ist natürlich, dass die Packs konzeptionell identisch sind (gleiche Zellchemie, gleiche Anzahl an in Reihe geschalteten Zellen). Die Packs können untereinander aber sogar unterschiedliche Kapazitäten haben. Man kann also 280Ah-Packs easy mit 302Ah-Packs parallel schalten – größere Unterschiede sind theoretisch auch möglich, da habe ich selbst aber keine Erfahrung würde das schon alleine auf konzeptioneller Seite vermeiden wollen. Die Batteriepacks mit höherer Kapazität übernehmen automatisch eine höhere Leistung, sodass sich am Ende auch alles wieder über das gemeinsame Soannungsniveau synchronisiert. Klingt zu einfach, um wahr zu sein, ist aber so. 🙂

Viele Grüße

Jörg

Hi,

soweit mir bekannt ist, musst du die Hochstromkabelstecker (Kabelschuhe) von der Steckerseite her verpressen. Fängst du auf der Kabelseite an, kann durch das verpressen, das Kabel aus dem Schuh gezogen werden. Auf deinen Bilder sieht es so aus, als hast du dies von der Kabelseite gemacht.

Anstelle die Glassicherungen zu benutzen, verwenden wir in Netzverteilern (Industrie), die von 2-5MW Trafos gespeist werden kurzschlussfeste Leitungen (z.B NSGAFÖU Gummileitung) um z.B. einen Spannungsabgriff von der Sammelschiene zu erstellen. Die brennen ggfs. innerlich durch ohne Gefahr.

vg André

Hi André,

danke für deinen Tipp! Ich achte immer darauf, dass die Leitung beim Verpressen nicht aus dem Kabelschuh “herausschwupst”. Aber deine Anmerkung ist total valide, habe eben deinen Hinweis im Blogpst mit aufgenommen und werde darauf künftig selbst auch mehr achten.

Das mit der Gummileitung hatte ich mir auch schon überlegt wegen der besseren “Schirmung” beim “Durchschmoren”. Im Fehlerfall habe ich aber eine ausgelöste Sicherung schneller getauscht als die Leitung, da ich hier den ganzen Leitungsstrang aufdröseln müsste.

Viele Grüße

Jörg

Sorry, hatte vergessen zu schreiben, dass am Ende der Gummileitung ein Sicherungsautomat zwischengeschaltet wird.

vG André

Danke für die Ergänzung! Ja ich bleibe da wohl bei meiner oben vorgestellten Lösung. Scheint mir insgesamt am einfachsten/günstigsten/platzsparendsten zu sein und gleichzeitig im Fehlerfall sicher genug durch die Schmelzsicherungen.

Grüße

Jörg

Hallo Jörg,

vllt. hast du noch einen Tipp für mich bzgl.Top-Balancing:

Ich habe vor, jeweils 8 Zellen parallel bis auf 3,6 V zu laden, danach die anderen 8. Arbeite da mit einem 30A Netzteil, damit es nicht übermäßig lange dauert.

Die Frage ist: was mache ich dann? Ich möchte die Zellen ungern nach dem Top-Balancing mehrere Tage / Wochen in diesem Zustand belassen, sondern wieder auf eine “stressfreiere” Spannung runterbringen.

Dazu müsste ich die Zellen ja alle Zellen gleichmäßig entladen. Wie hast du das gemacht nach dem Top-Balancing?

Viele Grüße

Georg

Hi Georg,

wie man “normales” Top-Balancing durchführt, erfährst du in zig YouTube-Tutorials – mehr oder weniger akurrat. Dabei am einfachsten alle Zellen parallel schalten und mit einem Labornetzteil (oder mehreren) auf 3,65 Ladeschlussspannung “heben” und noch ein paar Stunden “balancen” lassen bei weiterhin angeschlossener Spannungsquelle, sodass alle Zellen komplett “saturieren” (100% SoC).

Ich zeige demnächst aber mal eine alternative Art, wie man ein Top-Balancing durchführen kann, damit es viel schneller geht und man die Zellen nicht extra umbauen muss, was insbesondere dann spannend ist, wenn man mehrere neue Packs in Betrieb nehmen möchte und nicht gefühlte Wochen für das parallele Aufladen samt Balancing “verschwenden” will. Das habe ich jetzt bereits mehrfach mit EVE-Zellen gemacht und hat bisher immer top funktioniert. Evtl. ist das ja auch was für dich… Geht jedenfalls echt schnell – benötigt aber auch etwas zusätzliche “Hardware”.

Dazu baut man die frisch gelieferten Zellen “normal” als 16s Pack fix und fertig zusammen und packt dann noch an die Busbars parallel mit passenden Krododilklemmen (Affiliate-Link) den sogenannten NEEY 4A Active Balancer (Affiliate-Link), den man bspw. auch direkt bei Amazon unter der Bezeichnung HengYun art Batterie-Equalizer GT-24S (Affiliate-Link) finden kann. Wichtig ist es genau diesen Balancer zu nehmen und keinen anderen, da nur dieser IMMER 4A hin- und herschaufelt, insb. auch bei sehr geringen Zellspannungsunterschieden.

Jetzt lädt man das Pack flott per Multiplus/Laderegler mit der “Standardladespannung” von 54,4V (im Schnitt 3,4V pro Zelle) auf. Sofern die Zellen mit unterschiedlichen SoC daherkommen, was gewöhnlich der Fall ist, reißt dabei eine Zelle irgendwann die 3,65V (erlaubte Ladeschlussspannung nach Datenblatt) und das BMS (sofern korrekt konfiguriert, dazu kommt auch bald noch ein Blogbeitrag) trennt das Batteriepack komplett ab. Wer die Zeit hat, kann die Zellspannungen auch übers BMS “live” per Handyapp oder Venus OS verfolgen und bereits kurz vorher die Ladeleistung drosseln und den Anderson-Stecker trennen – eben kurz bevor das BMS auslösen würde. Währenddessen kümmert sich der NEEY-Active-Balancer darum, die Zellspannungen wieder auszugleichen. Jetzt kann man die Verbindung zum Multiplus per Anderson-Stecker trennen.

Danach lädt man das Pack weiter auf 57,6V (3,6V pro Zelle) mit reduzierter Geschwindigkeit per Labornetzteil (Affiliate-Link) – direkt angeschlossen am Anderson-Connector des Akkupacks. Wer – wie ich – nur eines mit max. 30V besitzt, packt einfach diesen DC-DC-Wandler (Affiliate-Link) dazwischen. Genial an dem Teil ist auch, dass man nicht nur die Volt definieren kann, sondern sich auch die maximale Stromstärke in Ampere regeln lässt. Jetzt sollte das Pack easy “vollladen”, bis jede Zelle 3,60V erreicht hat. Sofern die Zellen immer noch auseinanderdriften weil die Grundladungen der Zellen zu unterschiedlich waren, trennt im Notfall eben wieder das BMS und der NEEY-Balancer kümmert sich weiter um die Spannungsdifferenzen. Das Spiel kann man dann noch weitertreiben bis 58,24V (3,64V/Zelle), sofern man das Maximum herauskitzeln möchte. Wichtig ist, dass das Netzteil noch gaaanz wenig Leistung in die Zellen presst, damit die Ladespannung erhalten bleibt und der NEEY-Balancer weiter arbeiten kann, bis sich schließlich alle Zellen auf dem selben Spannungsniveau befinden.

Zum Schluss die Krododilklemmen abnehmen und das Pack wieder an den Victron anschließen. Jetzt kann der Produktivbetrieb losgehen. Bzgl. der Krokoklemmen überlege ich mir gerade noch eine bessere Anschlussart, die insbesondere auch für wartungsbedingtes Balancing (einmal pro Jahr oder whatever) einfacher zu handhaben ist. Details dann im Blog…

Viele Grüße

Jörg

Dieses Problem mit dem Reißen von 3.65V durch eine Einzelzelle ist der Grund, wieso ein wirklich gutes BMS (so wie meines …) eben *nicht* eine konstante Ladespannung an den GX schickt, sondern die Spannungsunterschiede der Einzelzellen bei der Berechnung des Limits berücksichtigt.

Den Code, der das kann, mit geeigneter offener Hardware zu kombinieren etc. steht auch irgendwo auf meiner TODO-Liste …

Hallo Jörg,

dein Blog ist einfach genial. Bitte mach weiter so.:)

Ich hätte da noch eine Frage. Wie hast du die Akkus an MP2 angebunden. Hast du etwa jeweils ein Akku an einem MP2 hängen. Wenn nein, welche Stromschienen setzt du ein?

Gruß

Artem

Hi Artem,

danke für die Blumen!

Ich habe mir dazu selbst einen Busbar-Verteiler aus zwei Kupferschienen (300x30x10mm) mit entsprechend vielen M6-Gewindelöchern (alle 4,3cm eines) gebaut inkl. selbst designtem und 3D-gedrucktem Gehäuse mit Plexiglasfront. Dazu gibt es bald einen eigenen Blogpost – habe ich schon ewig auf meiner ToBlog-Liste aber laufend gibt es andere interessante(re) Themen… Wie man ein TopBalancing durchführt, steht auch noch ganz oben auf meiner Liste. Da habe ich eine “eigene” Technik entwickelt, die sich vom konventionellen Vorgehen unterscheidet und die kein extra Umbauen der Zellen erfordert. Bald mehr dazu…

Viele Grüße

Jörg

hi Jörg

der Link NEEY 4A Active Balancer (Affiliate-Link) ist nicht mehr gültig.

aktuell finde ich den unter folgender URL (ich hoffe das ist der korrekte):

https://offer.alibaba.com/cps/c7hicif9?bm=cps&src=saf&productId=1600437860575 (Affiliate-Link)

oder ist auch folgende Alternative möglich:

https://offer.alibaba.com/cps/c7hicif9?bm=cps&src=saf&productId=1600444510296 (Affiliate-Link)

?

Hi Dirk!

Danke für deinen Hinweis! Link wurde eben angepasst…

Alle relevanten Produktlinks für das Batteriespeicher-Projekt versuche ich seit Kurzem im Blogpost Operation Hausspeicher – Stückliste und Bezugsquellen zusammenzutragen und dort zentral zu pflegen.

Bzgl. deiner Balancer-Alternative: Das Teil habe ich auch in der Ecke rumliegen. Funktioniert im direkten Vergleich zum NEEY extrem schlecht. Bei höheren Spannungsunterschieden funktioniert es zwar erstmal, sobald sich die Zellspannungen jedoch annähern, fließt kaum noch Balancingstrom und damit ist es im Grunde nutzlos, um die Zellen auf ein Level zu shiften. Da ist der NEEY-Balancer – wenn auch teurer – eine echte Offenbarung. Deshalb kann ich ruhigen Gewissens auch nichts anderes empfehlen.

Viele Grüße

Jörg

Hallo Jörg,

wie kommst du mit deiner Konstruktion auf den richtigen Anpressdruck (300kgf)?

Die Wichtigkeit dieser Verpressung wird im Netz sehr unterschiedlich diskutiert.

Grüße aus Franken

Ray

Hi Ray,

das Thema Kompression wurde bspw. bereits vor einigen Monaten hier diskutiert. Meine Meinung dazu hat sich bisher nicht geändert. EVE-Zellen, dich ich einsetze, sind da insgesamt aber anscheinend sehr “gutmütig”, Zellen anderer Hersteller (CATL) scheinen sich da insgesamt mehr auszudehnen (ohne Gewähr, da nicht selbst getestet)…

Viele Grüße

Jörg

Halo Jörg, herzliche Gratulation zu Deinem genialem Blog. Bin ganz neu hier und komme aus der Auto (Hochvolt)ecke. (Techniktrainer und Sachverständiger für Hochvoltanlagen). Bei meiner Recherche zu meinem privaten PV und Speicherprojekt bin ich auf Deine Seite gestoßen. Vielleicht kannst Du mir helfen? Da meine Anlage ja noch nicht vorhanden ist, möchte ich gerne einen Hybridwechselrichter verwenden, wie würde da die Kommunikation zwischen diesem und dem Batteriepack funktionieren bzw. ist das mit Deiner BMS Lösung möglich. Vielen Dank für Deine Antwort

Lg Thomas

Hi Thomas,

danke für die Blumen!

Bei “Out-of-the-Box” PV-Hybridwechselrichtern, die in Deutschland eine Netzzulassung erhalten, können gewöhnlich maximal eine handvoll Batteriespeicher bestimmter Hersteller angeschlossen werden. Sei es BYD oder Pylontech oder sonstwas, jedenfalls immer “fertige” kommerzielle (und teure) Batterielösungen, die man dort anschließen kann und die sich per Kommunikationsschnittstelle mit dem PV-Inverter “unterhalten” können. Theoretisch könnte man diese Unterhaltung auch faken bzw. die “Sprache des BMS” per Mittelsmann (z.B. Software auf einem ESP-Controller) passend übersetzen, damit sich DIY-Batterie und PV-Inverter verstehen. Das Thema hatten wir hier schon vor Ewigkeiten irgendwo per Kommentar diskutiert. Anscheinend hat das noch niemand so umgesetzt und das halte ich insgesamt auch für schwierig, da der Wechselrichter-Anbieter alldem vermutlich recht einfach per Softwareupdate einen Riegel vorschieben kann. Denn damit hat er ja nur Scherereien und vermutlich verliert man sogar die Herstellergarantie, wenn man DIY-Batterien daran betreibt. So würde ich das aus deren Perspektive jedenfalls sehen.

Ich selbst habe auch schon ewig hin- und herüberlegt, ob es nicht eine bessere ESS-Lösung für mich gibt als die hier vorgestellte. Aber ich würde es ehrlich gesagt immer wieder so machen: SolarEdge PV-Inverter AC-gekoppelt und “unabhängig” davon das ESS-System inkl. Victron-Invertern und DIY-Batterien. Schon alleine wegen der absolut genialsten “Blackout”-Funktion der Victron Inverter. Bei einem Netzausfall übernehmen die Multiplus-Inverter verzögerungsfrei und ich (bzw. mein Haus an den AC-Out1 Ausgängen der drei Multiplus) bemerke den Stromausfall im Grunde nur durch die Sprachausgabe “Stromnetz wurde getrennt” des Multiroom-Audiosysteme und evtl. noch per Push-Notifcation auf dem Smartphone. Da ist Victron einfach konkurrenzlos – insbesondere auch was die Skalierbarkeit – auch nachträglich) angeht. Mit dem Victron-System kannst du hardwareseitig im Grunde alles machen, was rechtlich erlaubt (Thema ESS und netzparalleler Betrieb) und technisch realisierbar (unter Einhaltung von Sicherheitsstandards) ist. Inklusive offener Softwareachitektur, für die es bereits zig geniale Erweiterungen aus der Community gibt. Aus DIY-Sicht könnte das einfach nicht besser sein…

Viele Grüße

Jörg

Hallo Jörg,

ein schönes Projekt, Dein Hausspeicher.

Das lässt doch mein E-Techniker-Herz höherschlagen . 😉

Eine Frage hätte ich bezüglich des BMS. Da du die Balanceleads mit einer Sicherung versehen hast, wie verhält sich denn das BMS wenn an einer von z.B: acht Zellen plötzlich keine Spannung mehr anliegt, weil die Sicherung durch ist?

Ich freu mich auf Deine Antwort und mach weiter so.

Hi Timo,

dann zeigt das BMS für diese Zelle 0V an und für die Zelle “eins weiter” und “eins vorher” ebenso, da sich der Wegfall der einen Leitung ja auch auf die benachbarte Zellspannmessung auswirkt. War bei mir zufällig vorgestern der Fall, als der Balance-Lead-Stecker am BMS nicht korrekt eingerastet war und ein Pin nach einigen Stunden Betrieb plötzlich keinen vernünftigen Kontakt mehr bekam. Das BMS trennt den gesamten Zellpack dann umgehend durch das eingebaute Relais von den Invertern ab. Der Zugriff auf das BMS per App und RS485-Adapter war noch möglich und so konnte ich das Problem schnell erkennen. In meinem Fall war das alles zum Glück “unkritisch”, da zwei weitere Batteriepacks parallel angeschlossen sind. Diese habe die Arbeit dann einfach weiter übernommen. Als ich den Fehler dann korrigiert und das BMS des dritten Batteriepakc neu gestartet hatte, hat sich dieses einfach wieder dazugeschaltet inkl. kurzer Ausgleichsströme zwischen den Batteriepacks und gut wars… (Beim “Dazuschalten” muss man im Grunde nur dann vorsichtig sein, wenn sie die Spannungen der Batteriepacks extrem unterscheiden. Also bspw. wenn ein fast leeres Pack zu einem fast vollen Pack zugeschaltet wird. Wenn die Ausgleichsströme zu groß sein sollten, trennt im Notfall auch das BMS – sofern korrekt konfiguriert. Und im aller extremsten Notfall ballert es die Schmelzsicherung im Batteriepack durch – sofern vorhanden und korrekt dimensioniert.)

Viele Grüße

Jörg

PS: Oben geschriebener Fall mit der Auswirkung auf insgesamt drei Zellen tritt natürlich nur dann ein, sofern es sich nicht um die Leitung zur ersten bzw. letzten Zelle handelt. Würde es die Sicherung der ersten bzw. letzten Zelle “killen”, wäre das gesamte BMS sofort stromlos. In diesem Fall würde das Trennrelais auch sofort den gesamten Batteriepack abtrennen, da es ein “Normally Open”-Relais ist. Bei fehlender Steuerspannung kappt dieses zuverlässig sofort mechanisch den Stromfluss. Das ist auch einer der Gründe, weshalb ich das verlinkte JBD BMS so cool finde…

Hallo Jörg,

dein Projekt gefällt mir richtig gut. Sehr gut bebildert und wirklich informativ!

In deinem Setup verwendest du ein BMS mit RS485. Ich habe einen SolarEdge “StorEdge DreiphasenWechselrichter SE10K-RWS”. Der möchte allerdings die Batterie über CAN-Bus angeschlossen haben.

(https://www.solaredge.com/sites/default/files/se-storedge-three-phase-inverter-installation-guide-de.pdf)

Gibt es für das JBD BMS auch eine Möglichkeit über CAN-Bus an den Wechselrichter zu gehen ?

Oder siehst Du eine andere Möglichkeit, die Du empfehlen würdest? zB. anderes BMS ?

Viele Grüße

Olaf

Hi Olaf,

das Thema mit Hybridinvertern wurde gerade erst hier angesprochen…

Rein technisch sicher irgendnwie “hinzutricksen”, bei weiterführenden Fragen zur Gewährleistung/Garantie dann aber vermutlich schnell schwierig…

Viele Grüße

Jörg

Hallo Jörg,

vielen Dank für die vielen Informationen zu deinem DIY-ESS System. Wäre es evtl. möglich die Victron OS Einstellungen (minimale/maximale Ladespannung der Zellen, etc) zu dokumentieren?

Grüße

Thomas

Hi Thomas,

das Thema ist immer noch auf meiner Todo. Dazu gibt es im Laufe der kommenden Wochen mehr Informationen. Auch was es mit den ganzen anderen Begrifflichkeiten – ala Sustainspannung, Konstantstromspannung, etc. – auf sich hat.

Viele Grüße

Jörg

Hallo Jörg,

danke für die ausführliche Doku, ein paar Detailfragen dazu:

Hast du für die Sache mit der Sicherung der Balance Leads eine Quelle? Ich lese hier zum ersten Mal darüber und bin mir nicht sicher, warum bzw. wann das nötigt ist. Dein BMS hat keinen aktiven Balancer und die Kabel sind nur für die Spannungsmessung, woher soll der Strom kommen, der da abgesichert ist? Die kleinen Balance Kabel würden vermutlich bei höheren Strömen rasch verglühen, viel mehr als die 5A Sicherung werden die nicht aushalten.

Der Anschluss der beiden Pole der Batterie über einseitig fixierte Busbars mit Verlängerung durch eine Sicherung erscheint mir wegen des potenziell hohen Drehmoments (bei Belastung nach oben) riskant. Ich habe da keine Werte dazu, das ist nur ein Gefühl. Aber bist du sicher, dass die Anschlussterminals das aushalten und nicht die Gefahr besteht, dass die ausreißen, bevor sich die Busbar verbiegt (natürlich nur bei blöden Fehlern im Handling der Batterie, z.B. beim Umbau des BMS)? Ich hätte mit einem flexiblen Busband ein besseres Gefühl, die 70mm2 Kabeln knicken wohl nicht freiwillig um. Die Sicherung eventuell schon.

Vielleicht habe ich es übersehen, aber kannst du ein Foto von der Lösung mit dem Batterieschalter einstellen?

Vielen Dank und beste Grüße!

Hi Undercat,

eine Quelle zu den Sicherungen der Balanceleads kann ich nicht liefern. Angenommen ein Bauteil des BMS gibt den Geist auf und macht einen “Kurzen”, welches Auswirkungen auf die Balanceleads hat, wäre es doch denkbar, dass man ein Problem bekommt. Denn der Strom kommt dann einfach von den Zellen selbst und “fackelt” dann die dünnen Käbelchen ab. Um das Durchbrennen der Kabel zu verhindern, was wiederum die Zellen selbst beschädigen könnte, wird eben pro Balancelead eine kleine Schmelzsicherung eingebaut. Halte ich für naheliegend das zu tun – ausserdem tut es nicht weh…

Das mit den Batteriepolen und der Belastung durch das Drehmoment verstehe ich nicht. Was soll das passieren? Die Victron Mega Fuses sind sehr stabil, da mache ich mir keine Sorgen, dass da etwas knickt. Es ist ja auch nicht so, dass ich hier etwas mega “auf Spannung” gebaut hätte. Die 70mm2 Leitungen sind zwar mega starr, aber natürlich vorher so geknickt worden, dass sie sich ohne großen Widerstand gut anschließen lassen.

Batterieschalter? Du meinst, um das BMS stromlos zu schalten? Dazu gibt es noch keine Bilder. Folgen dann demnächst mit der Überarbeitung des Batteiepack-Designs.

Viele Grüße

Jörg

Ich bin zufällig heute über einen Eintrag in einem Forum gestoßen, wo jemand sein BMS falsch angeschlossen hat und ihm dann nach einiger Zeit die Balancekabeln weggeschmolzen sind und dabei fast einen Brand verursacht haben. Du hast also absolut recht, das ist tatsächlich eine gute Idee. Bei einem China BMS hat man keine Garantie, dass die nach unseren elektrischen Safetystandards konstruiert wurden.

Beim Drehmoment meinte ich eine Belastung senkrecht nach oben auf das lose Ende der Sicherung bzw. der Busbar. Ich habe schon Akkus gesehen, bei denen sich das Anschlussterminal abgelöst hat. Ich habe auch keine Erfahrung, ob und wann die Keramik einer Megafuse brechen würde. Aber wenn sich das insgesamt stabil anfühlt, dann wird es schon passen, sonst hättest du es ja nicht so gebaut.

Zu dem Sicherungs- und Kabellayout von der Batterie zum Inverter sowie der vertikalen gestapelten Inverter Montage muss ich sagen, dass ich das nicht so gemacht hätte.

Die Anderson Stecker sind sehr elegant, aber eine Quelle für zusätzlichen Widerstand und unregelmäßigen Stromfluss, speziell in einem 3 Phasen System. Die kommen aus dem Bereich der mobilen Anwendungen und sind eigentlich für stationäre Anwendungen nicht nötig. Eine geschraubte Klemme hat hundertmal mehr Anpressdruck als jeder Stecker.

Deine DC Sicherungen sind zwar super nahe an der Batterie, aber sie sind „fliegend“ in der Kiste angebracht und daher nicht zur manuellen Unterbrechung des Stromflusses geeignet. D.h. die Abschaltung muss digital über das BMS oder über das Abstecken des Anderson Steckers erfolgen. Ich bevorzuge eine feste Installation der DC-Kabel über geschraubte Klemmen und eine Trennmöglichkeit über hochstromfeste DC-Schalter (oder zumindest über leicht zugängige Sicherungshalterungen). Die Regel mit der Nähe der Sicherung zur Quelle ist zwar für die Batterie erfüllt, aber was ist mit den Invertern? Die sind im Ladebetrieb ja auch Quellen und da haben sie den maximalen Abstand zur Sicherung. Und offenbar sind die Kabel vom Inverter zur Busbar gar nicht gesichert.

Ein Victron Systempartner würde das nicht so bauen aber wie gesagt, viele Wege führe nach Rom und ich will deine Lösung nicht schlechtreden. Dein Elektriker hat es so abgenommen und daher wird es für deinen Bedarf passen.

Zum Thema Kurzschluss am Inverter: der sieht den Spannungseinbruch und geht auf Störung. Sehe ich um Einiges weniger kritisch als bei den “dummen” Batterien, die im Kurzschlussfall mal eben >1000A liefern.

Ich habe auch Anderson verbaut. Nach einer Viertelstunde mit 200A sind die nicht wirklich wärmer als der Rest der Installation, und wenn wirklich was ist und die Batterie schnell weg muss (Extremfall: eine Zelle droht durchzugehen und ich will die beiden anderen Packs da rausholen und nicht erst die Ratsche oder die Kabelschere suchen …) sind die super.

Es ging mir nicht um die Strombelastbarkeit der Anderson Stecker, die sind kein Problem und sicher in der Handhabung. Mir würde eher der Aspekt des gleichmäßigen Stromflusses in parallen Batterien Sorgen machen und da können ein paar mOhm einen Unterschied machen.

Ein Inverter, der auf Störung geht ist im Prinzip das gleich wie ein BMS, das im Notfall abschaltet. Das ist alles Elektronik und ersetzt keine Sicherung. Abstecken ist gut, abschalten im Sinne einer gesicherten Trennung ist besser (nur meine Meinung).

> Das ist alles Elektronik und ersetzt keine Sicherung.

Stimmt. Nur haben wir hier einen Stromkreis, d.h. der Strom geht vom Inverter zur Batterie und zurück. Mehr als eine physische Sicherung in diesem einen Stromkreis halte ich für sinnfrei.

Und falls es tatsächlich einen Kurzschluss auf dem Weg zwischen Batterie und Inverter geben sollte (Axt haut ins Kabel, oder ein Gabelschlüssel fällt auf die plötzlich nicht mehr isolierte Leitung), so kann Letzterer schon von seiner Auslegung her gar nicht so viel Leistung erzeugen, um “seine” Sicherung sofort auszulösen. (Wenn doch, dann ist das ganze System komplett falsch ausgelegt.) Angenommen, der Inverter ist tatsächlich defekt und füttert seine Maximalleistung trotz Spannungseinbruch an DC, dauert es Minuten bis Stunden, bis die Sicherung anspricht. Das reicht eh nicht, um weitere Katastrophen zu verhindern.

Der maximale Kurzschluss Strom eines Victron Inverters liegt unter 10A, d.h. der wird niemals eine Sicherung auslösen. Aber Jörg hat eben nicht nur einen Stromkreis, sondern mehrere und daher ist jeder Victron über die Busbar mit einer großen Batterie verbunden, die mit insgesamt 600 A abgesichert ist. An der Busbar ist daher eine Leistung von 30kW bei 600A abrufbar. Das Anschlusskabel zum Inverter hat 70mm2 und darf nicht mit mehr als 250A belastet werden, daher ist es gesondert mit 200A abzusichern. Es hat schon einen guten Grund, warum Victron mit dem Lynx Power In ein wirklich gutes Busbar-System anbietet, das sehr einfach die Absicherung jedes Strangs ermöglicht. Ist natürlich nicht so cool wie eine superduper Selbstbau Busbar ohne Sicherungen.

Jeder soll machen wie er glaubt und am Ende trägt der Elektriker die Verantwortung für die Anlagenplanung, wobei ich für ihn hoffe, dass er eine gute Berufshaftpflichtversicherung hat. Aber man muss das nicht auch noch hier im Internet öffentlich als gutes Design verteidigen. Die Umsetzung stimmt übrigens auch nicht mit dem eingereichten Schaltplan überein. Ein Schelm, der da denken mag, dass bei Jörg gar kein konzessionierter Eli in allen Ausbauphasen des Projekts dabei war.

Ich verstehe nicht, warum man die Anweisung des Herstellers in der Anleitung zum Thema parallele Anlagen ignoriert. Dort steht ganz klar: “With regards to DC fusing, each unit needs to be fused individually. Make sure to use the same type of fuse on each unit due to same resistance. “

Oha, hier ging es die letzten Kommentare ja wild her… 😀

Also nochmal meinen “Senf” zur gerade aufkeimenden Diskussion: Zwischen Busbar und jedem Multiplus ist in der +Leitung jeweils noch zusätzlich eine Megafuse in einer passenen Halterung eingeplant. Das halte ich persönlich zwar aus den oben von Matthias genannten Gründen auch für etwas “overdose”, aber mein Elektriker wollte das bspw. auch so haben. Nur weil ich noch nicht über jedes Detail meiner Anlage in epischer Breite berichtet habe, heisst das nicht, dass man (Undercat) direkt wilde Mutmaßungen anstellen sollte, wie mein Setup nun aussieht oder nicht. Ich denke nicht, dass ich bzgl. Sicherungen schon mal etwas Gegenteiliges behauptet habe. Und auch die Aussage zum Eli finde ich echt unangebracht. Aber gut, mit dem Finger auf andere zu zeigen, ist im Internetzeitaler echt einfach.

Über die Anderson-Stecker kann man denken, was man will. Wer diese brachialen Teile selbst mal installiert hat, wird merken, dass die Qualität einfach stimmt. Die Stecker rasten so bombenfest ineinander, dass man beim Zusammenschieben ordentlich Kraft aufbringen muss. Ich hatte mir das damals von Jens von “Meine Energiewende” abgekupfert und der weiss definitiv, was er macht. Am Ende hat man evtl. etwas mehr Widerstand als mit einer Schraubverbindung, aber so what. Jeder Batteriepack ist damit ausgestattet (also ähnlicher Widerstand) und das Argument “schnell mal Ausstecken” (egal ob Notfall oder nicht) überwiegt bei mir absolut. Ich werte die von den BMS mitgetrackten Stromstärken beim Laden und Entladen kontinuierlich per Grafana aus und die einzigen kleinen Abweichungen zwischen den Packs, die ich – über den gesamten Lade- und Entladerange betrachtet – erkennen kann, kommen vermutlich eher von etwas unterschiedlichen Zellchemien. Ein Pack hat nämlich die “normalen” 280Ah EVE-Zellen, zwei weitere Packs die neueren 280Ah EVE-Zellen mit “k” in der Bezeichnung. Aber das ist insgesamt nichts, was mich im Geringsten beunruhigen würde.

Ich würde mich insgesamt freuen, wenn die Diskussion wieder etwas “unstressiger” ablaufen würde. Ich kann zwar nur für mich sprechen, denke aber, dass jeder Mitleser daran Interesse hat, eine Anlage zu bauen, die langfristig zuverlässig funktioniert. Wer einen Einwand hat und eine gute Begründung, wie man etwas verbessern kann oder sollte, kann diese gerne vorbringen – ich bin für sinnvolle Anpassungen immer offen… So bin ich bspw. auch erst über einen Kommentar auf die zusätzlichen Schmelzsicherungen der Balance-Leads aufmerksam geworden und habe diese dann direkt nachgerüstet, weil es mir absolut schlüssig erschien – um nur ein Beispiel zu nennen…

Viele Grüße

Jörg

PS: @Undercat: Ja nochmal, die Lynx-Teile haben sicher ihre Berechtigung, insbesondere da Plug&Play. Ich würde mich persönlich – zumindest aktuell – jedoch immer wieder für die DIY-Variante entscheiden. Ich hoffe das “Dissen” meiner DIY-Lösung aka “superduper Selbstbau Busbar ohne Sicherungen” hört jetzt bald mal auf…

Hallo Jörg,

wer die Installationsanleitung des Hersteller und die Empfehlungen seines eigenen Elektrikers ignoriert und dann diese hier auch noch öffentlich als “sinnfrei” oder als “overdose” hinstellt, der muss ein wenig Sarkasmus aushalten. Ich habe meine Position ausführlich begründet und meine angeblich “wilden Mutmaßungen” zur Installation sind offenbar korrekt und wurden ja auch in den Antworten auf meine Kommentare bestätigt.

Du berichtest hier in großem Detail über deine Anlage und die Aussage, dass die korrekte Sicherungen der DC-Leitungen nur ein nicht erwähenswertes Randthema ist, das man dann irgendwann später nachrüstet, sehe ich einfach nicht so.

Ich erkläre alle Details, so gut ich eben kann. Viele Infos fehlen noch im Kontext eines Gesamtbildes und entsprechend gibt es dazu im Blog auch nach und nach neue Inhalte. Deine Interpretation bzw. Unterstellung, dass ich bestimmte Themen für unnötig halte, nur weil ich diese bisher nicht vollumfänglich behandelt habe, kann ich nicht nachvollziehen. Echt schade, dass ich zu vermitteln scheine, dass ich Fakten ignoriere. Das ist nicht der Fall.

Ich bin kein Profi, deshalb folge ich auch gerne den Vorgaben meines erfahrenen Elektrikers, der mich bereits seit über sechs Jahren bei meiner mittlerweile ausufernden Smart-Home-Installation supportet – zumindest auf der Hardwareseite. Zu Detailthemen kann ich dennoch meine persönliche Meinung haben, die sich durch neue Erkenntnisse und Erfahrungswerte gerne auch wandeln kann. Ich bin insgesamt super dankbar für alle Anregungen, die ich von Lesern erhalte. Davon profitiert am Ende auch mein eigenes System. Deshalb auch vielen Dank für deine Anmerkungen!

Vielleicht hat sich die Diskussion zwischen dir und deinem Kollegen Mathias hier vermischt, ich möcht dir nichts unterstellen. Mein erster Kommentar zum Anlagendesign war aus meiner Sicht eher zurückhaltend und nicht offensiv formuliert. Aber die Reaktion im Kontext “sinnfrei” hat mich tatsächlich zu ein paar sarkastischen Bemerkungen verleitet. Ich wäre nicht auf den Zug augesprungen, wenn ihr mich nicht durch eure Kommentare und Reaktionen mit der Nase auf dieses Thema gestoßen hättet. Ein Design zu “verteidigen” bei dem man schon weiß, dass es sogar der eigene Elektriker für unzureichend hält, ist eine eher ungückliche Idee.

Ja, du hast einen allgemeinen Disclaimer Blog-Eintrag in dem klar drinsteht, dass man sich mit einem Elektriker absprechen sollte. Aber Tatsache ist, dass der aktuelle Mangel an Fachkräften im Bereich der erneuerbaren Energien zu einem absoluten DIY Boom geführt hat. Die Leute sehen hier ein Foto der Sicherung an der Batterie und ein Foto der (wirklich) coolen Busbar und dann einfach einen Kabelschacht zum Inverter. Und die lesen dann eure Kommentare zum Thema Sicherungen und den Blog zum “Schaltplan” und dann machen sie es nach. Dieser Verantwortung musst du dir bewusst sein.

Ich bin da jetzt raus, ich gefalle mir nicht in der Rolle des Moralapostels und ich habe hier schon zu viel geschrieben. Viel Glück noch für dein Projekt und deinen Blog.

Hallo, schaltet der Power Knopf die Batterie aus oder wie muss ich das verstehen? Falls nicht, was machst du, wenn du an der Batterie etwas machen willst?

Richtig,

mit dem von mir nachgerüsteten Kippschalter lässt dich das BMS stromlos schalten und dadurch trennt das Relais des BMS automatisch die +Leitung hin zur Batterie und damit auch den gesamten Batteriepack vom Gesamtsystem.

Gibt es einen Grund warum die Victron Sicherung so teuer ist (gegenüber den hier z.B. https://www.amazon.de/gp/product/B0BB7FJBFP/ref=ox_sc_act_title_2?smid=A2BZ2HGVYHFPG4&psc=1)?

Wie sieht es eigentlich aus, hast du die Victron Geräte an den Busbar-Vertreiler auch abgesichert, wenn ja welche Sicherung hast du dafür benutzt?

Hallo Jörg,

über einige Umwege habe ich meinen Weg hierher gefunden und bin tatsächlich mehr als angezündet 😉

Ich habe allerdings schon vorher 16×200 Ah-Zellen geordert – die sind bereits unterwegs. Natürlich möchte ich das ganze vernünftig ausbauen und da stellt sich die Frage ob ich Packs mit höherer Kapazität einfach so zubauen kann oder dann lieber im Bereich der 200Ah bleibe…..Idee wäre einfach als nächste 280Ah-Zellen zu nehmen – was dann so ca. 23kWh ergibt. So wie ich das oben verstanden habe dürfte es eigentlich kein Problem sein – auch wenn es konzeptionell nicht einwandfrei ist…. vielleicht kannst mir da noch auf die Sprünge helfen.

Danke & Grüße aus Oberschwaben..

Vjeko

Hi Vjeko,

zwei Batteriepacks mit verschiedenen Kapazitäten parallel zu schalten, ist grundsätzlich möglich. Du musst eben zwingend beachten, dass die Zellen den selben Spannungsbereich haben (bei LiFePo4-Zellen eigentlich gegeben) und du die selbe Anzahl an hintereinander geschalteten Zellen benutzt, also konkret bspw. 16s. Dann “synchronisieren” sich die parallel geschalteten Batteriepacks automatisch über die Systemspannung. Dabei ist es generell so, dass die Zellen mit einer höheren Kapazität einen geringeren Innenwiderstand haben und damit eine höhere Belastung erfahren, sowohl beim Laden als auch beim Entladen. Und das ist genau das, was man haben möchte.

Viele Grüße

Jörg

PS: Zur Not könnte ich mir auch vorstellen, dass du deine bisherigen Zellen auch zu einem guten Preis weiterverkaufen kannst. Nachfrage gibt es mehr als genug und die kleineren Zellen sind insbesondere im Camping-Bereich sehr beliebt.

> Jep, läuft alles mit einem kleinen Workaround. Habe ich im YT-Video des vorhergehenden Blogposts alles „live“ gezeigt.

Bin zu blöd das Video zu finden. Magst du es verlinken?

Ich meinte eigentlich das Video im Blogpost Victron MultiPlus II als ESS in Loxone integrieren. Aber ich sehe gerade, dass hier im Video nur ein Speicherpack in Venus OS gezeigt wird – weil auch nur ein BMS angeschlossen ist per USB. Sobald du zwei oder mehrere BMS ranhängst (jedes per USB) – zur Not eben per USB-Hub – tauchen auch alle automatisch in Venus OS aus.

Viele Grüße

Jörg

> Sobald du zwei oder mehrere BMS ranhängst (jedes per USB) – zur Not eben per USB-Hub – tauchen auch alle automatisch in Venus OS aus.

Hast du das genau so mit deinen 3 Packs gemacht? Wie steuert Venus dann die drei Batterien? An anderer Stelle hab ich gelesen, dass nur 1 Pack/BMS dann die Sache regelt und die anderen quasi im Schatten des ersten “mitlaufen”, aber Venus das nicht direkt sieht.

Die tauchen zwar auf, werden aber geflissentlich ignoriert. Welches BMS das Venus tatsächlich berücksichtigt, kann man einstellen.

Ein “wir bauen aus drei BMS eines”-Programm ist in Vorbereitung. Muss erstmal die zweite Batterie zusammenschrauben und mit BMS ausstatten.

Moin Jörg,

sehr gut, super sauber Durchführung, die 5A Sicherung an den BMS

sehe ich ersten Mal gut, kann nicht schaden, wenn man haben will.

Wie heißt der Hauptschalter Batterie, kann nirgends einen Link dafür

finden, habe ich etwas übersehen?

Grüße, Sigi

Das Hauptschaltrelais ist im BMS eingebaut und ich habe mittlereweile auch einen kleinen On-Off-Switch (Affiliate-Link) an der Vorderseite des Batteriepacks nachgerüstet, um manuell abschalten zu können. Dabei wird das BMS stromlos geschaltet und damit trennt auch das Relais. Das habe ich schon mal kurz in einem anderen Kommentar beschrieben. Werde ich aber auch demnächst in einem Batteriepack-Upgrade-Artikel detailliert zeigen. Einfach den kostenfreien Newsletter abonnieren und am Ball bleiben – dann verpasst du nichts.

Viele Grüße

Jörg

Hallo Jörg,

das ist eine tolle Beschreibung von Dir.

Eine Frage habe ich zum empfohlenen Anderson Stecker

Du veweist auf den https://www.amazon.de/dp/B01GHO5VME?tag=meintechblog-220726-21 Anderson Stecker

der hat 50 mm2 Kontakte beim Kabel verwendest du aber Batteriekabel 70mm2 das passt irgenwie nicht oder habe ich etwas falsch verstanden.

Viele Grüße

frank

Hallo Frank

Die 70mm2 Kabel passen exakt in die 50mm2 Stecker.

Ich haben sie dann mit der Presse mit 50mm2 Aufsätzen verpresst und dann noch leicht mit 35mm2 in der Mitte nachgepresst – doch vorsicht, das die Hülsen dabei nicht reinreißen. Es wurde ja im Blog schon beschrieben, das man sich vom Stecker zur Kabelseite hinarbeiten soll.

VG Dirk

Hi Frank,

jep ist genau so, wie es Dirk beschreibt… Die 70mm2 Leitung muss dabei mit einem vernünftigen Werkzeug durchtrennt worden sein, damit sie nicht “fransig” ist. Denn dann wird es schwierig bis unmöglich alle Adern in den Anderson-Stecker zu bekommen.

Und nochmal zu den Ampere-Ratings: Die verlinkten Anderson-Stecker sind zwar “nur” mit 175A angegeben, laut offiziellem Datenblatt (externer Link) jedoch bis max. 280A belastbar. Passt also alles und hier habe ich auch ein echt gutes Gefühl, da die Kontaktflächen recht groß dimensioniert sind und zwei Stecker ordentlich ineinanderrasten. Die Anderson-Stecker “eins größer” wären meiner Meinung nach absoluter Overkill…

Viele Grüße

Jörg

Danke euch beiden,

mich hatte irritiert dass das 70mm2 Kabel in die 50mm2 Anderson Stecker passt.

Prima wenn das so geht, habe jetzt Anderson Stecker und Kabel bestellt.

Die Zange habe ich schon.

Viele Grüße

Frank

Hallo Jörg,

ist die 5 Amper Glassicherung der einzelnen Balanceleads nicht zu hoch? Das BMS balanciert doch nur mit max. 1000mA. Demnach müsste doch auch eine kleinere Gassicherung reichen z.B. 3 Amper. Oder habe ich da was übersehen?

Viele Grüße

Ingo

Hi Ingo,